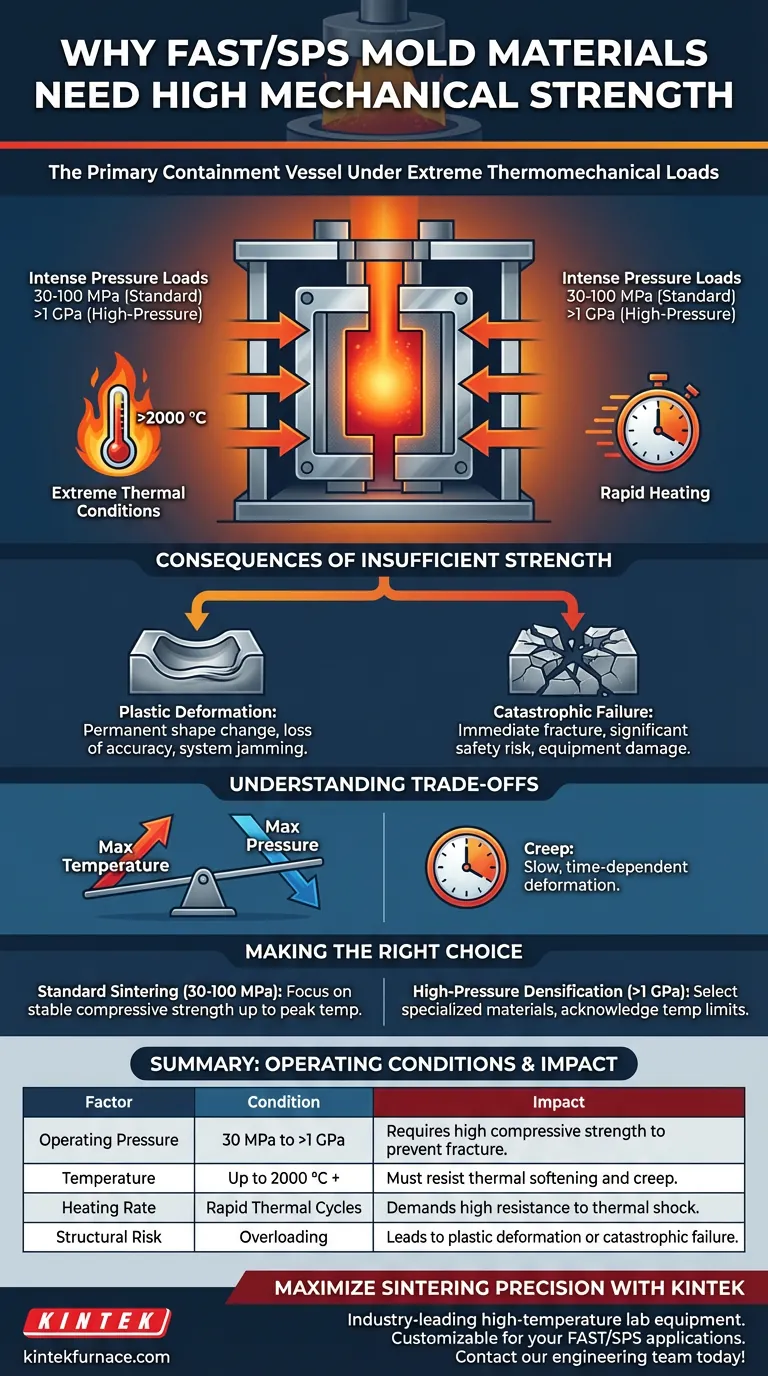

Les matériaux de moule dans les systèmes de technologie de frittage assisté par champ (FAST) et de frittage par plasma pulsé (SPS) agissent comme le principal récipient de confinement sous de fortes contraintes. Ils doivent posséder une résistance mécanique élevée pour supporter des pressions physiques pouvant dépasser plusieurs GPa tout en maintenant leur intégrité structurelle à des températures dépassant 2000 °C.

La nécessité d'une résistance mécanique élevée est dictée par les charges thermomécaniques extrêmes inhérentes au processus de frittage. Sans une résistance exceptionnelle à la compression à haute température, le moule risque de subir une déformation plastique ou une rupture catastrophique lors des cycles de chauffage rapides.

L'environnement opérationnel du FAST/SPS

Pour comprendre pourquoi la résistance est non négociable, il faut examiner les forces spécifiques appliquées pendant le cycle de frittage.

Charges de pression intenses

Les unités FAST et SPS standard appliquent une force mécanique significative pour densifier les poudres. Les pressions de fonctionnement typiques varient de 30 à 100 MPa.

Dans les modèles spécialisés à haute pression, ces charges sont encore plus sévères, atteignant plusieurs GPa. Le matériau du moule doit absorber cette contrainte sans fléchir.

Conditions thermiques extrêmes

La pression est rarement appliquée isolément ; elle est couplée à une chaleur intense. Ces systèmes fonctionnent fréquemment à des températures dépassant 2000 °C.

À ces extrêmes thermiques, la structure atomique de nombreux matériaux commence à se détendre. Le moule doit conserver sa rigidité malgré cet effet d'adoucissement thermique.

L'impact du chauffage rapide

Les technologies FAST et SPS se définissent par leur rapidité. Le processus implique des conditions de chauffage rapide, qui introduisent des contraintes dynamiques en plus de la pression statique.

Le matériau du moule doit être suffisamment robuste pour supporter le choc thermique de la montée en température sans se fissurer ou se déformer sous la charge appliquée.

Conséquences d'une résistance insuffisante

L'utilisation d'un matériau de moule manquant de la résistance à la compression requise entraîne deux modes de défaillance principaux.

Déformation plastique

Si la limite d'élasticité du matériau est dépassée par la combinaison de la chaleur et de la pression, le moule changera de forme de manière permanente. C'est ce qu'on appelle la déformation plastique.

Un moule déformé détruit la précision dimensionnelle de l'échantillon fritté et peut endommager de manière permanente le système de frittage en bloquant l'outillage.

Rupture catastrophique

Dans les cas plus graves, une résistance insuffisante entraîne une fracture immédiate. Sous des charges de haute pression, cela entraîne une rupture catastrophique de l'ensemble du moule.

Cela représente un risque important pour la sécurité de l'opérateur et risque de détruire les éléments chauffants et la chambre à vide de l'appareil.

Comprendre les compromis

Bien que la maximisation de la résistance soit essentielle, il est important de reconnaître les limites physiques même des meilleurs matériaux de moule.

L'inverse température-pression

Il existe un compromis inhérent entre la température maximale et la pression maximale qu'un moule peut supporter. À mesure que la température augmente, la résistance à la compression diminue généralement.

Vous ne pouvez souvent pas faire fonctionner un système à sa pression nominale maximale et à sa température nominale maximale simultanément.

Le risque de fluage

Même si un moule ne se rompt pas immédiatement, une exposition prolongée à des charges élevées à des températures élevées peut provoquer un "fluage".

Il s'agit d'une déformation lente et dépendante du temps. Bien que moins spectaculaire qu'une rupture catastrophique, elle rend progressivement le moule inutilisable pour des applications de précision.

Faire le bon choix pour votre objectif

La sélection du bon matériau de moule nécessite d'équilibrer vos paramètres de traitement spécifiques par rapport aux limites du matériau.

- Si votre objectif principal est le frittage standard (30-100 MPa) : Assurez-vous que votre matériau offre une résistance à la compression stable jusqu'à votre température maximale pour éviter une déformation progressive.

- Si votre objectif principal est la densification à haute pression (>1 GPa) : Vous devez sélectionner des matériaux spécialisés conçus pour des charges extrêmes, en reconnaissant que cela peut limiter votre température maximale réalisable.

En fin de compte, l'intégrité de votre moule dicte la sécurité et le succès de l'ensemble du processus de frittage.

Tableau récapitulatif :

| Facteur | Condition de fonctionnement | Impact sur le matériau du moule |

|---|---|---|

| Pression de fonctionnement | 30 MPa à >1 GPa | Nécessite une résistance à la compression élevée pour éviter la rupture. |

| Température | Jusqu'à 2000 °C + | Le matériau doit résister à l'adoucissement thermique et au fluage. |

| Vitesse de chauffage | Cycles thermiques rapides | Exige une résistance élevée aux chocs thermiques et aux contraintes dynamiques. |

| Risque structurel | Surcharge | Entraîne une déformation plastique ou une défaillance catastrophique de l'ensemble. |

Maximisez votre précision de frittage avec KINTEK

Ne laissez pas la défaillance du moule compromettre votre recherche ou votre production. KINTEK fournit des équipements de laboratoire haute température de pointe, notamment des systèmes Muffle, Tube, Rotary, Vacuum et CVD. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux exigences thermomécaniques extrêmes de vos applications FAST/SPS uniques.

Prêt à améliorer votre processus de densification des matériaux ? Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de vos exigences en matière de haute pression et haute température !

Guide Visuel

Références

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelle fonction l'équipement de frittage par plasma d'étincelles (SPS) remplit-il dans le recyclage des déchets d'alliages d'aluminium ? Récupération de haute valeur

- Quel matériau de moule est utilisé pour le frittage par pressage à chaud sous vide de composites à matrice d'aluminium ? Le choix de l'expert révélé

- Quels sont les avantages de l'utilisation d'un four de frittage sous presse à chaud sous vide pour la préparation de composites à matrice de cuivre renforcés par des nanotubes de carbone à haute densité ? Atteindre une densité et une pureté maximales pour

- Quel rôle joue un moule en graphite dans le pressage à chaud sous vide ? Amélioration de l'efficacité du frittage des composites

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide dans la consolidation des composites Cu/rGO ? Atteindre une densité proche de la théorie et des performances supérieures

- Quelles sont les caractéristiques de contrôle d'un four de pressage à chaud sous vide ? Un contrôle de précision pour le traitement des matériaux avancés

- Pourquoi le contrôle précis de la température dans un équipement de pressage à chaud sous vide est-il essentiel pour réguler les propriétés mécaniques des composites d'alliages amorphes à base de Fe ? Maîtriser l'équilibre métallurgique pour des matériaux

- Pourquoi une presse à chaud sous vide est-elle nécessaire pour le frittage des composites CNT-Al ? Optimisation de la densité et de la liaison interfaciale