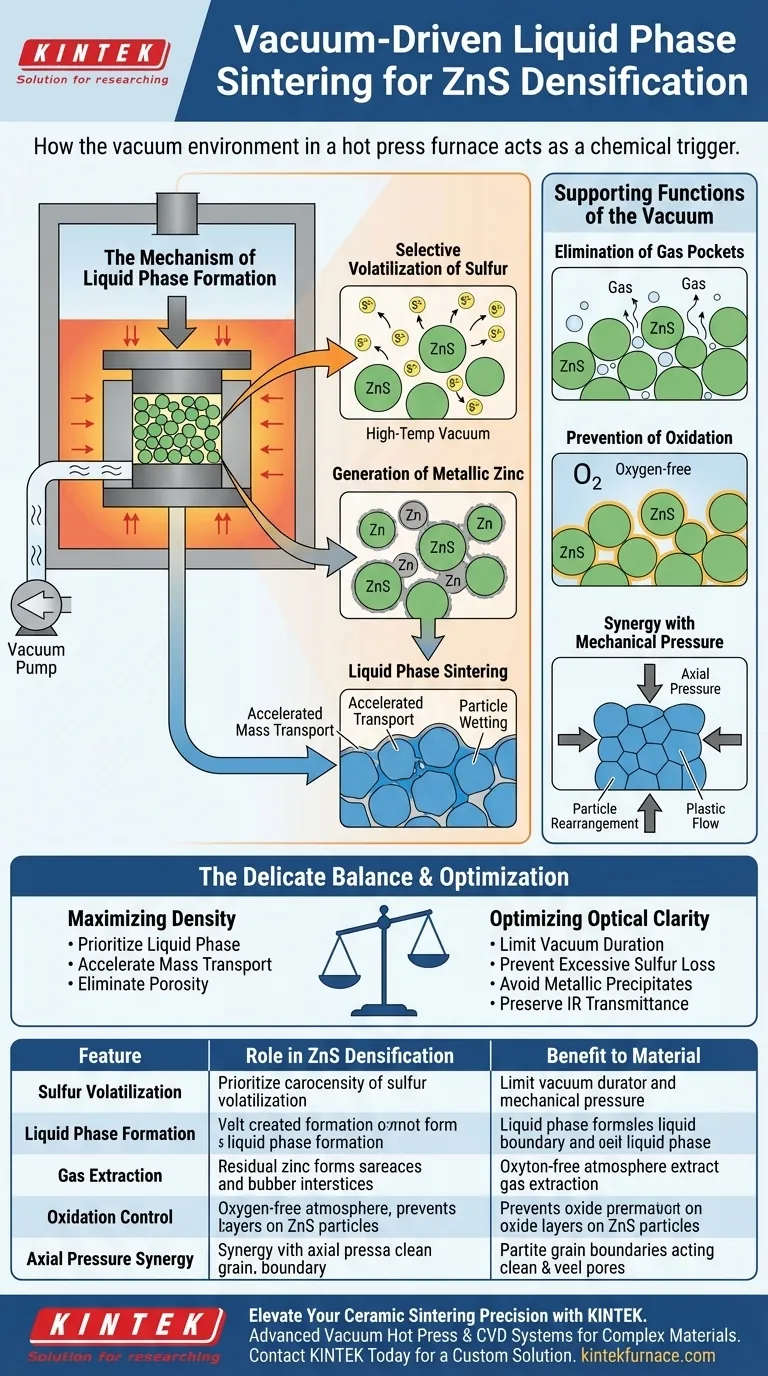

L'environnement sous vide agit comme un déclencheur chimique qui modifie fondamentalement le mécanisme de frittage. Dans un four de pressage à chaud, le vide à haute température induit la volatilisation sélective des ions soufre de la poudre de sulfure de zinc (ZnS). Ce processus laisse derrière lui du zinc métallique résiduel, qui fond pour former une phase liquide aux joints de grains, agissant comme une aide critique au frittage pour accélérer la densification.

L'environnement sous vide ne se contente pas d'éliminer l'air ; il modifie activement la stœchiométrie du matériau pour permettre le frittage en phase liquide. En favorisant la perte de soufre, il génère une phase liquide intrinsèque de zinc métallique qui améliore le mouillage des particules et le transport de masse, résultant en un corps céramique de haute densité.

Le Mécanisme de Formation de la Phase Liquide

Volatilisation Sélective du Soufre

La fonction principale du vide dans ce contexte spécifique est de piloter la chimie requise pour le frittage en phase liquide. Sous des températures élevées, l'environnement sous vide abaisse le seuil de pression de vapeur, favorisant l'échappement des ions soufre du réseau de ZnS.

Génération de Zinc Métallique

À mesure que le soufre se volatilise, il perturbe l'équilibre stœchiométrique de la poudre céramique. Cela laisse un excès de zinc métallique au niveau microscopique.

Frittage en Phase Liquide

Aux températures de frittage typiquement utilisées dans le pressage à chaud, ce zinc métallique résiduel fond. Cela crée une phase liquide aux joints de grains qui mouille les surfaces des particules solides de ZnS. Ce liquide agit comme un moyen rapide de transport de masse, permettant aux atomes de se déplacer plus librement qu'ils ne le feraient à l'état solide, remplissant efficacement les pores et densifiant le matériau.

Fonctions de Soutien du Vide

Élimination des Poches de Gaz

Au-delà de la réaction chimique, le vide extrait physiquement les gaz adsorbés et les impuretés volatiles piégées dans les interstices de la poudre. En éliminant ces gaz avant que les pores ne se referment, le vide empêche la formation de micropores qui, autrement, réduiraient la densité.

Prévention de l'Oxydation

Des niveaux de vide élevés (par exemple, $10^{-3}$ Torr) créent une atmosphère protectrice qui inhibe l'oxydation de la poudre de ZnS. Ceci est crucial car les couches d'oxyde peuvent gêner la diffusion et dégrader les propriétés optiques de la céramique finale, telles que la transmittance infrarouge.

Synergie avec la Pression Mécanique

Alors que le vide gère l'environnement chimique, l'aspect "pressage à chaud" applique une pression mécanique axiale (par exemple, 15–30 MPa). Le vide garantit que les joints de grains sont propres et actifs, permettant à la pression appliquée de forcer efficacement le réarrangement des particules et le flux plastique sans résistance des gaz piégés.

Comprendre les Compromis

Le Risque de Non-Stœchiométrie

Bien que la perte de soufre soit nécessaire pour créer la phase liquide de zinc, elle présente un équilibre délicat. Si le vide induit une volatilisation excessive, le matériau peut devenir trop non stœchiométrique.

Impact sur les Propriétés Optiques

Un excès de zinc métallique peut entraîner un assombrissement ou un "voile" dans la céramique finale. Cela affecte gravement la capacité du matériau à transmettre la lumière, en particulier dans le spectre infrarouge.

Sensibilité du Contrôle du Processus

S'appuyer sur le frittage en phase liquide induit par le vide nécessite un contrôle précis de la température et des niveaux de vide. De légères déviations peuvent faire passer le processus d'une densification utile à une décomposition nuisible, faisant de la stabilité du processus un défi.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la densification des céramiques de ZnS, vous devez aligner vos paramètres de traitement avec vos indicateurs de performance spécifiques.

- Si votre objectif principal est la densité maximale : Privilégiez le mécanisme de phase liquide induit par le vide pour accélérer le transport de masse et éliminer la porosité grâce au mouillage du zinc métallique.

- Si votre objectif principal est la clarté optique (Transmittance Infrarouge) : Limitez soigneusement la durée et l'intensité de l'exposition au vide pour éviter une perte excessive de soufre et la formation de précipités métalliques opaques.

Le succès dépend de l'utilisation du vide non seulement comme un environnement propre, mais comme un réactif chimique précis qui active le processus de frittage.

Tableau Récapitulatif :

| Caractéristique | Rôle dans la Densification du ZnS | Bénéfice pour le Matériau |

|---|---|---|

| Volatilisation du Soufre | Déclenche un déséquilibre stœchiométrique | Crée une phase de zinc métallique |

| Formation de Phase Liquide | Mouille les joints de grains | Accélère le transport de masse |

| Extraction de Gaz | Élimine les gaz adsorbés | Prévient les micropores piégés |

| Contrôle de l'Oxydation | Inhibe la formation de couches d'oxyde | Préserve la transmittance IR |

| Synergie de Pression Axiale | Facilite le réarrangement des particules | Atteint la densité maximale |

Élevez la Précision de Votre Frittage Céramique avec KINTEK

Atteindre l'équilibre parfait entre stœchiométrie et densité nécessite un traitement thermique avancé. KINTEK fournit des systèmes de Pressage à Chaud sous Vide et des systèmes CVD de classe mondiale, spécifiquement conçus pour fournir le contrôle atmosphérique précis et la pression mécanique nécessaires aux matériaux complexes comme le sulfure de zinc.

Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire haute température personnalisables—y compris les systèmes Muffle, Tube, Rotatif et sous Vide—garantissent que votre recherche et votre production répondent aux normes les plus élevées en matière de clarté optique et d'intégrité structurelle.

Prêt à optimiser votre processus de densification ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels composants sont utilisés dans les fours de pressage à chaud pour appliquer la pression ? Pièces essentielles pour une compression de haute température précise

- Quels sont les avantages en termes de propriétés mécaniques des HEA AlxCoCrFeNi obtenus par VHPS par rapport à la fusion par arc ? Obtenez une dureté supérieure

- Quels sont les avantages de l'utilisation du pressage à chaud dans la fabrication ? Obtenez une qualité et une précision supérieures

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Pourquoi un environnement de vide poussé est-il nécessaire dans un four de frittage sous vide (VHP) pour la préparation de composites d'alliages de magnésium ? Prévenir l'oxydation et maximiser les performances

- Dans quelles industries le pressage à chaud est-il couramment utilisé ? Essentiel pour l'aérospatiale, la céramique et l'électronique

- Comment le système de pressurisation d'une presse à chaud sous vide affecte-t-il les composites SiC/TB8 ? Optimisation de la densification de la matrice

- Quelle est la nécessité de maintenir un environnement de vide poussé lors du frittage de l'AZ31 ? Prévenir l'oxydation et la porosité