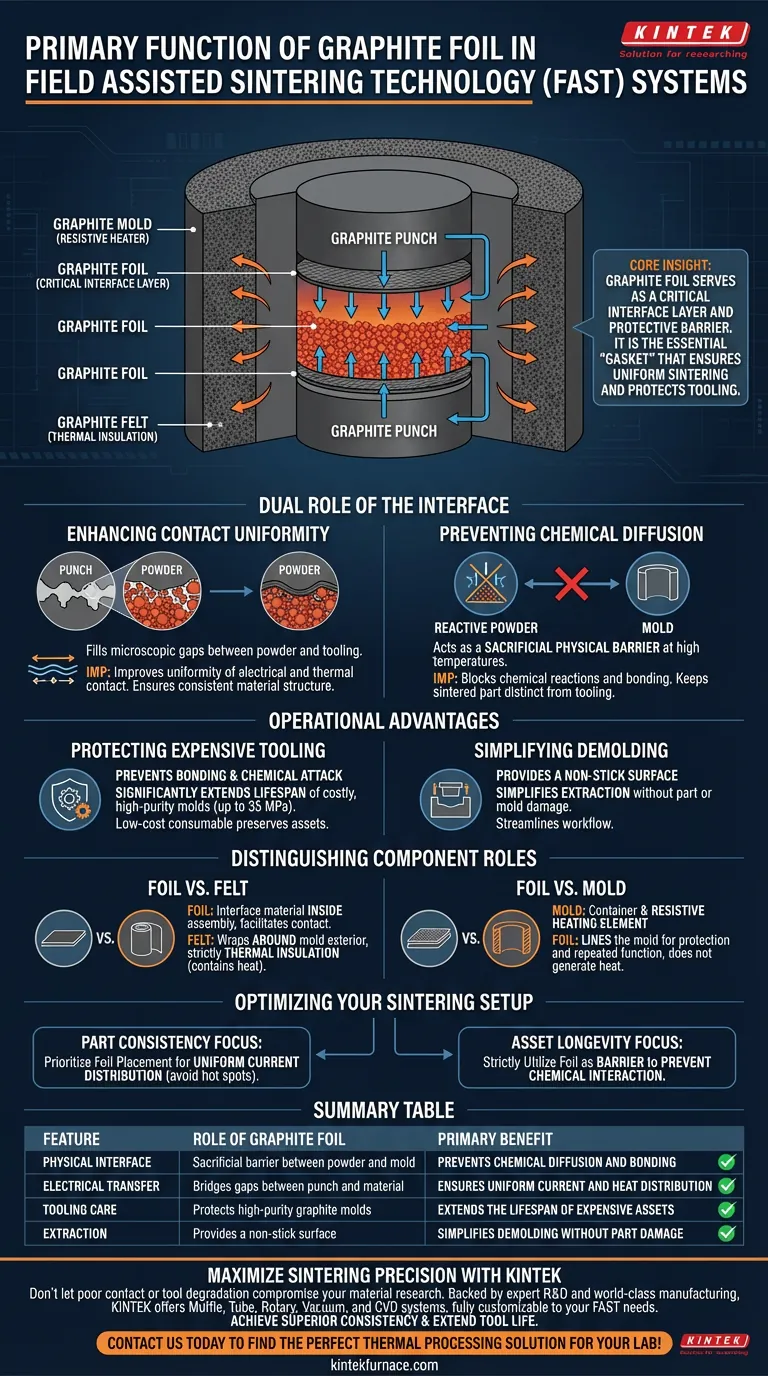

Le film de graphite sert de couche d'interface critique positionnée directement entre la poudre brute et les composants du moule ou des poinçons dans un système de technologie de frittage assisté par champ (FAST). Son objectif principal est d'agir comme une barrière physique protectrice qui empêche le matériau de frittage de se lier à l'outil tout en optimisant simultanément l'uniformité du transfert électrique et thermique.

Idée clé : Alors que le moule génère la chaleur et que le feutre de graphite l'isole, le film de graphite est le « joint » essentiel qui assure le bon fonctionnement du processus. Il comble le fossé entre la protection des outils coûteux et l'obtention d'un frittage de haute qualité et uniforme en médiatisant les points de contact.

Le double rôle de l'interface

Amélioration de l'uniformité du contact

Les surfaces microscopiques des moules et des poinçons ne sont rarement parfaitement lisses. Le film de graphite est flexible et compressible, ce qui lui permet de s'adapter à ces irrégularités.

En comblant ces lacunes, le film améliore l'uniformité du contact électrique et thermique à travers les interfaces. Cela garantit que le courant et la chaleur sont distribués uniformément dans la poudre, ce qui est essentiel pour obtenir une structure matérielle cohérente.

Prévention de la diffusion chimique

Aux températures élevées requises pour le frittage, de nombreuses poudres deviennent réactives et sujettes à la liaison par diffusion. Sans barrière, la pièce frittée pourrait fusionner avec le moule ou les poinçons.

Le film de graphite agit comme une barrière physique sacrificielle. Il bloque les réactions chimiques entre la poudre et les composants du moule, garantissant que la pièce finale reste distincte de l'outil.

Avantages opérationnels

Protection des outils coûteux

Les moules en graphite de haute pureté sont des composants de précision coûteux conçus pour résister à des pressions allant jusqu'à 35 MPa. Le contact direct avec des poudres réactives peut dégrader ou endommager rapidement ces moules.

En empêchant la liaison et l'attaque chimique, le film prolonge considérablement la durée de vie de l'outil. C'est un consommable peu coûteux utilisé pour préserver des actifs coûteux.

Simplification du démoulage

Retirer une pièce frittée d'un moule peut être difficile si une adhérence se produit. Étant donné que le film empêche la pièce de coller aux parois du moule ou aux poinçons, il simplifie le processus de démoulage.

Cela permet une extraction plus facile du composant final sans endommager la pièce ou le moule, rationalisant ainsi le flux de travail.

Distinction des rôles des composants

Film vs. Feutre

Il est crucial de ne pas confondre le film de graphite avec le feutre de graphite. Alors que le film est un matériau d'interface placé *à l'intérieur* de l'assemblage, le feutre de graphite est enroulé *autour* de l'extérieur du moule.

Le feutre agit strictement comme isolation thermique, réduisant la perte de chaleur rayonnante vers la chambre à vide. Le film facilite le contact et sépare les matériaux ; le feutre retient la chaleur.

Film vs. Moule

Le moule en graphite fonctionne à la fois comme contenant de la forme et comme élément chauffant résistif. Le film ne génère pas la chaleur principale et ne contraint pas la forme ; il tapisse simplement le moule pour garantir que le moule puisse remplir ces fonctions de manière répétée sans dégradation.

Optimisation de votre configuration de frittage

Pour garantir un traitement FAST réussi, sélectionnez vos matériaux en fonction du défi opérationnel spécifique auquel vous êtes confronté :

- Si votre objectif principal est la cohérence des pièces : privilégiez le placement du film de graphite pour assurer une distribution uniforme du courant et éviter les points chauds causés par un mauvais contact.

- Si votre objectif principal est la longévité des actifs : utilisez strictement le film de graphite comme barrière pour prévenir les interactions chimiques et prolonger la durée de vie utile de vos moules haute pression.

Le film de graphite est l'intermédiaire indispensable qui équilibre la physique agressive du frittage avec les exigences délicates de la préservation des outils.

Tableau récapitulatif :

| Fonctionnalité | Rôle du film de graphite | Bénéfice principal |

|---|---|---|

| Interface physique | Barrière sacrificielle entre la poudre et le moule | Prévient la diffusion chimique et la liaison |

| Transfert électrique | Comble les lacunes entre le poinçon et le matériau | Assure une distribution uniforme du courant et de la chaleur |

| Entretien des outils | Protège les moules en graphite de haute pureté | Prolonge la durée de vie des actifs coûteux |

| Extraction | Fournit une surface antiadhésive | Simplifie le démoulage sans endommager la pièce |

Maximisez la précision du frittage avec KINTEK

Ne laissez pas un mauvais contact ou la dégradation des outils compromettre vos recherches sur les matériaux. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température—tous entièrement personnalisables selon vos besoins spécifiques en technologie de frittage assisté par champ.

Nos solutions sont conçues pour vous aider à obtenir une cohérence supérieure et à prolonger la durée de vie de vos outils de précision. Contactez-nous dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Fours de frittage par étincelage et plasma SPS

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment la méthode de refroidissement du four protège-t-elle les revêtements CoCrFeNi(Cu) après le frittage par pressage à chaud sous vide ? Prévenir la fissuration et l'oxydation pour des performances supérieures

- Quelle est la fonction de l'étape de déliantage à basse pression dans une presse à chaud sous vide ? Assurer l'alignement et l'intégrité des fibres de SiC

- Quelles sont les exigences de configuration du moule pour le frittage de poudres non conductrices dans FAST ? Guide de configuration expert

- Quels sont les principaux avantages du pressage à chaud ? Atteignez une densité et une résistance supérieures pour les matériaux haute performance

- Quels sont les avantages de l'utilisation du pressage à chaud dans la fabrication ? Obtenez une qualité et une précision supérieures

- Qu'est-ce qu'une presse sous vide et quels sont ses usages principaux ? Optimisez le traitement des matériaux haute performance

- Comment le système de pressurisation d'un four à presse à chaud sous vide surmonte-t-il les problèmes d'interface des AMC ? Atteindre la densité maximale

- Quel rôle joue un four de pressage sous vide à haute température dans la fabrication du disilicate de lithium ? Perspectives d'experts