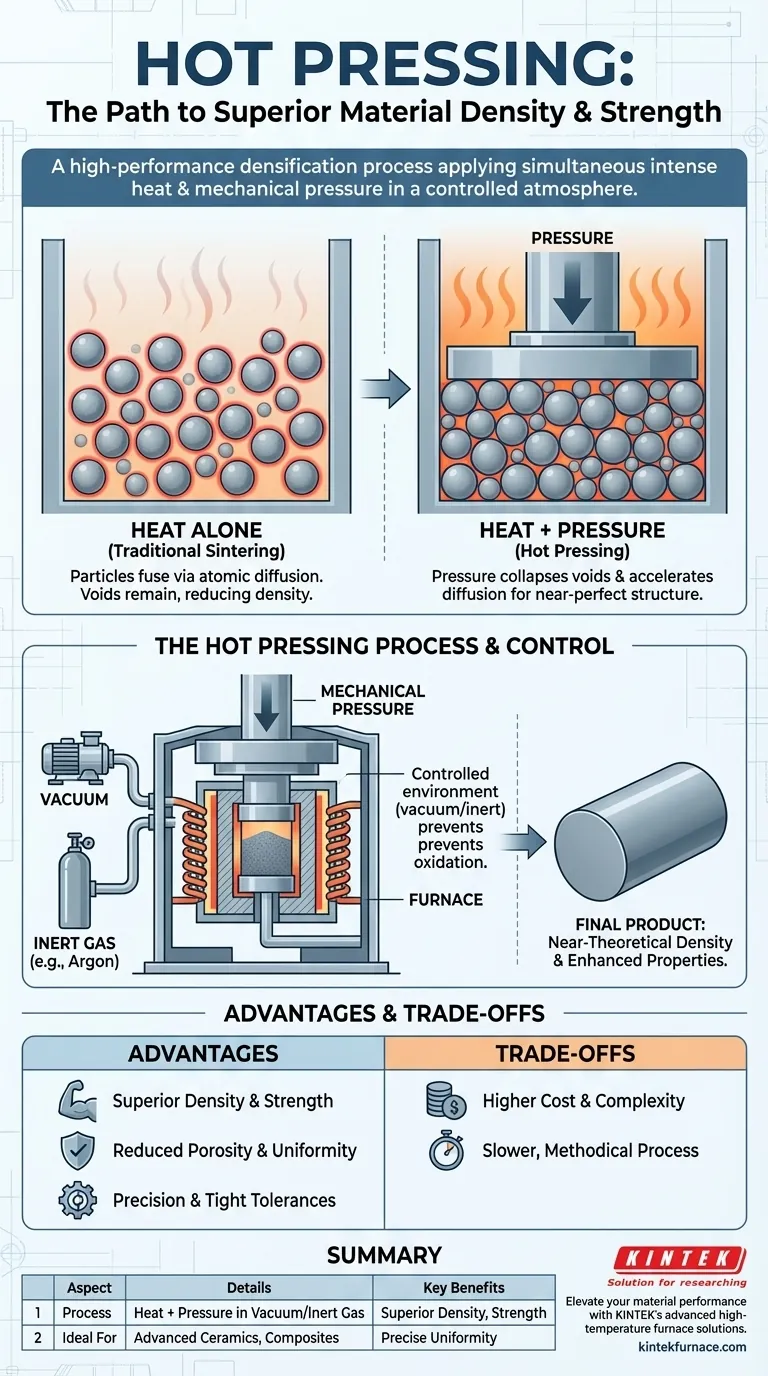

Dans la fabrication des matériaux, le pressage à chaud est un processus de densification haute performance qui applique simultanément une chaleur intense et une pression mécanique à un matériau. Cette combinaison est généralement effectuée sous vide ou dans une atmosphère de gaz inerte contrôlée. En appliquant une force pendant la phase de chauffage (frittage), le processus élimine physiquement les vides internes, ce qui donne un produit final avec une densité, une résistance et une intégrité supérieures.

Le pressage à chaud surmonte les limites des méthodes de chauffage traditionnelles en utilisant la pression pour forcer les particules de matériau à se rapprocher. Cela crée un produit final qui est significativement plus dense et plus résistant que ce qui pourrait être obtenu avec la chaleur seule, permettant la production de matériaux avancés avec des structures quasi parfaites.

Le principe de base : pourquoi la chaleur et la pression fonctionnent ensemble

Le pressage à chaud vise fondamentalement à atteindre un niveau de consolidation du matériau qui n'est pas possible par simple chauffage ou pressage seul.

La limitation de la chaleur seule

Dans le frittage traditionnel, un matériau en poudre est chauffé à une température élevée, juste en dessous de son point de fusion. Cette énergie thermique permet aux atomes de diffuser à travers les limites des particules, les faisant se lier et fusionner.

Cependant, ce processus laisse souvent des pores ou des vides petits et piégés à l'intérieur du matériau. Ces imperfections réduisent la densité globale et peuvent devenir des points de défaillance, compromettant la résistance mécanique du matériau.

Comment la pression transforme le processus

En introduisant une pression mécanique élevée simultanément avec la chaleur, le pressage à chaud force activement les particules de matériau à entrer en contact intime. Cette pression a deux effets principaux.

Premièrement, elle effondre physiquement les vides qui seraient autrement piégés. Deuxièmement, elle accélère la diffusion atomique et la déformation plastique qui lient les particules, permettant au matériau de se densifier beaucoup plus rapidement et complètement.

Un aperçu du processus de pressage à chaud

L'efficacité du pressage à chaud provient de son contrôle précis sur trois variables critiques : la chaleur, la pression et l'atmosphère.

Les composants clés

Le processus se déroule à l'intérieur d'un équipement spécialisé qui combine un four à haute température avec une puissante presse hydraulique ou mécanique. Le matériau, souvent sous forme de poudre, est placé dans une matrice, qui est ensuite chauffée tandis que la presse applique une force constante.

Prévenir l'oxydation avec un environnement contrôlé

La plupart des matériaux haute performance, tels que les céramiques avancées ou les alliages métalliques, s'oxydent ou se dégradent rapidement lorsqu'ils sont exposés à l'air à des températures élevées. Pour éviter cela, le pressage à chaud est effectué soit sous vide, soit sous une pression positive d'un gaz inerte comme l'argon.

Cette atmosphère contrôlée assure la pureté chimique et l'intégrité structurelle du composant final.

Atteindre une densité quasi-théorique

L'objectif ultime du pressage à chaud est de produire une billette ou un composant dont la densité est aussi proche que possible du maximum théorique du matériau. En éliminant efficacement la porosité, le processus produit une structure monolithique avec des propriétés considérablement améliorées.

Comprendre les compromis et les avantages

Bien que puissant, le pressage à chaud est une technique spécialisée avec un ensemble distinct d'avantages et de limitations.

Avantage : propriétés matérielles supérieures

Le principal avantage est la création de matériaux avec une densité exceptionnelle, une porosité réduite et une résistance mécanique, une dureté et une résistance à l'usure significativement améliorées. C'est non négociable pour de nombreuses applications exigeantes.

Avantage : précision et uniformité

La combinaison de la chaleur et de la pression contrôlées assure une liaison uniforme et un écoulement du matériau. Il en résulte des composants de haute qualité avec un minimum de contraintes internes et de déformations, conservant des tolérances dimensionnelles strictes.

Limitation : coût et complexité

L'équipement de pressage à chaud est plus complexe et coûteux que les fours de frittage standard. Le processus est également généralement plus lent et plus méthodique, ce qui le rend mieux adapté aux composants de grande valeur plutôt qu'à la fabrication à grand volume et à faible coût.

Faire le bon choix pour votre objectif

Le pressage à chaud n'est pas une solution universelle, mais c'est un outil indispensable lorsque la performance est le moteur principal.

- Si votre objectif principal est une densité et une résistance maximales : Le pressage à chaud est le choix idéal pour créer des composants avec une porosité quasi nulle et des propriétés mécaniques supérieures, en particulier pour les céramiques avancées et les composites.

- Si vous travaillez avec des matériaux sensibles à l'oxygène : Le vide contrôlé ou l'atmosphère inerte du pressage à chaud est essentiel pour prévenir la dégradation chimique pendant le traitement à haute température.

- Si votre objectif principal est une production à grand volume et à faible coût : Vous devrez peut-être évaluer des méthodes plus simples comme le frittage conventionnel, acceptant un compromis potentiel sur la qualité finale du matériau.

En fin de compte, le pressage à chaud offre une méthode puissante pour pousser les matériaux à leurs limites de performance absolues.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Application simultanée de chaleur et de pression sous vide ou en atmosphère inerte |

| Avantages clés | Densité supérieure, résistance améliorée, porosité réduite, uniformité précise |

| Idéal pour | Céramiques avancées, composites, matériaux sensibles à l'oxygène |

| Limitations | Coût plus élevé, processus plus lent, équipement complexe |

Améliorez la performance de vos matériaux avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires divers des systèmes de pressage à chaud sur mesure, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant une densité et une résistance supérieures aux matériaux comme les céramiques et les composites. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus et obtenir des résultats inégalés !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %