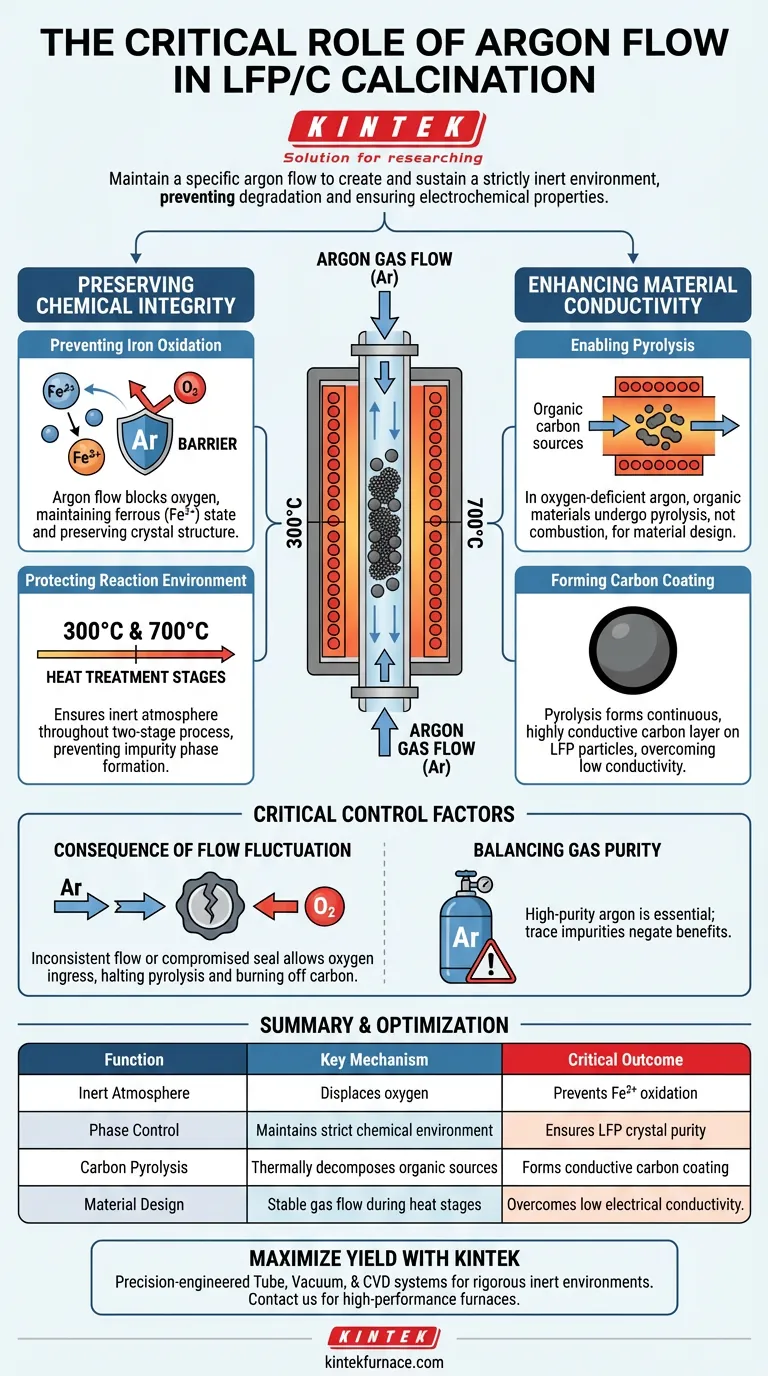

L'objectif principal du maintien d'un débit d'argon spécifique est de créer et de maintenir un environnement strictement inerte. Ce débit déplace l'oxygène à l'intérieur du four tubulaire à haute température, empêchant la dégradation chimique pendant la calcination sensible des composites de phosphate de fer et de lithium (LFP). Sans cette atmosphère contrôlée, le processus de synthèse ne parviendra pas à produire un matériau de cathode actif avec les propriétés électrochimiques nécessaires.

L'atmosphère d'argon remplit une double fonction : elle empêche l'oxydation des ions ferreux (Fe²⁺) en ions ferriques (Fe³⁺) préjudiciables et permet la pyrolyse des sources organiques en un revêtement de carbone uniforme et conducteur.

Préservation de l'intégrité chimique

Prévention de l'oxydation du fer

La stabilité fondamentale du phosphate de fer et de lithium repose sur le maintien du fer à un état de valence ferreux (Fe²⁺).

Si de l'oxygène est présent dans le four, ces ions s'oxyderont en ions ferriques (Fe³⁺). Le débit d'argon agit comme une barrière, contrôlant strictement la teneur en oxygène pour garantir la préservation de la structure cristalline correcte.

Protection de l'environnement de réaction

Cette protection est essentielle tout au long du processus de traitement thermique en deux étapes, qui se déroule généralement à 300°C et 700°C.

Toute rupture de l'atmosphère inerte pendant ces phases à haute température peut entraîner la formation de phases d'impuretés qui dégradent les performances de la batterie.

Amélioration de la conductivité des matériaux

Permettre la pyrolyse

La synthèse des composites LFP/C implique des sources de carbone organiques qui doivent être converties en carbone élémentaire.

Dans un environnement d'argon déficient en oxygène, ces matériaux organiques subissent une pyrolyse plutôt qu'une combustion. Cette décomposition thermique est essentielle pour la conception du matériau.

Formation du revêtement de carbone

Le résultat de cette pyrolyse est une couche de carbone qui se dépose directement sur les particules de phosphate de fer et de lithium.

Un débit d'argon constant garantit que ce revêtement forme une couche continue, uniforme et hautement conductrice. Cette couche est essentielle pour surmonter la faible conductivité électrique naturelle du LFP pur.

Facteurs de contrôle critiques

Conséquence de la fluctuation du débit

Un débit d'argon incohérent est une source fréquente d'échec de lot.

Si le débit diminue ou si le joint du four est compromis, l'entrée d'oxygène arrêtera immédiatement le processus de pyrolyse et brûlera la source de carbone. Cela laisse le matériau de cathode sans son réseau conducteur et sujet à l'oxydation.

Équilibrage de la pureté du gaz

L'argon de haute pureté est non négociable pour ce processus.

Même des traces d'impuretés dans l'alimentation en gaz peuvent interférer avec la réduction de la source de carbone ou réagir avec le fer, annulant les avantages de l'environnement inerte.

Optimisation de votre stratégie de calcination

Pour garantir des composites LFP/C haute performance, alignez les paramètres de votre four sur vos objectifs matériels spécifiques.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le débit d'argon est établi bien avant le début du chauffage pour purger complètement l'oxygène et empêcher l'oxydation du Fe²⁺.

- Si votre objectif principal est la conductivité : Vérifiez que l'atmosphère inerte est stable pendant toute la phase de 700°C afin de maximiser l'uniformité du revêtement de carbone formé par pyrolyse.

Une gestion stricte de l'atmosphère d'argon est la variable la plus efficace pour contrôler à la fois la stabilité structurelle et les performances électriques de votre composite final.

Tableau récapitulatif :

| Fonction | Mécanisme clé | Résultat critique |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène à l'intérieur du tube | Prévient l'oxydation du Fe²⁺ en Fe³⁺ |

| Contrôle de phase | Maintient un environnement chimique strict | Assure la pureté de la structure cristalline du LFP |

| Pyrolyse du carbone | Décompose thermiquement les sources organiques | Forme un revêtement de carbone uniforme et conducteur |

| Conception du matériau | Débit de gaz stable pendant les étapes de chauffage | Surmonte la faible conductivité électrique du LFP |

Maximisez le rendement de vos matériaux de batterie avec KINTEK

La précision est non négociable lors de la synthèse de composites LFP/C haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de tubes, sous vide et CVD de haute précision conçus pour maintenir les environnements inertes rigoureux requis pour les processus de calcination sensibles.

Que vous ayez besoin de contrôles de débit de gaz personnalisables ou d'une uniformité thermique supérieure, nos fours à haute température sont conçus pour prévenir l'oxydation et optimiser le revêtement de carbone. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de laboratoire uniques et découvrir comment nos solutions de chauffage avancées peuvent apporter de la fiabilité à votre recherche de matériaux.

Guide Visuel

Références

- Xiukun Jiang, Huajun Tian. Effect of Heteroatom Doping on Electrochemical Properties of Olivine LiFePO4 Cathodes for High-Performance Lithium-Ion Batteries. DOI: 10.3390/ma17061299

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans la croissance des nanotubes de carbone par CVD ? Obtenir une synthèse de CNT de haute pureté

- Un four à tubes sous vide peut-il être utilisé avec des atmosphères gazeuses contrôlées ? Oui, pour un traitement de haute température précis.

- Quels sont les modèles standard de fours tubulaires et leurs spécifications ? Trouvez celui qui convient parfaitement à votre laboratoire

- Pourquoi le traitement de pré-oxydation du substrat dans un four tubulaire est-il nécessaire ? Assurer une forte adhérence du revêtement Ti(Nb)-Si-C

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il nécessaire pour les composites Fe7S8@CT-NS ? Maîtriser la synthèse avancée

- Quelle est l'utilisation prévue du four tubulaire à 3 zones ? Obtenir un contrôle thermique précis pour les matériaux avancés

- Que signifie la conception « split » (à ouverture séparable) dans un four tubulaire Split Tube Furnace ? Accès facile déverrouillé et refroidissement plus rapide

- Comment les fours à résistance tubulaire ou les fours boîte haute température garantissent-ils la qualité des matériaux lors du traitement thermique des alliages Fe60 ?