Oui, et cette capacité est la principale raison de leur utilisation. Un four à tubes sous vide est conçu de manière experte non seulement pour créer un vide, mais aussi pour utiliser ce vide comme précurseur à l'introduction d'une atmosphère gazeuse hautement contrôlée. Ce processus permet un travail à haute température dans des environnements exempts des éléments réactifs de l'air ambiant, tels que l'oxygène et la vapeur d'eau.

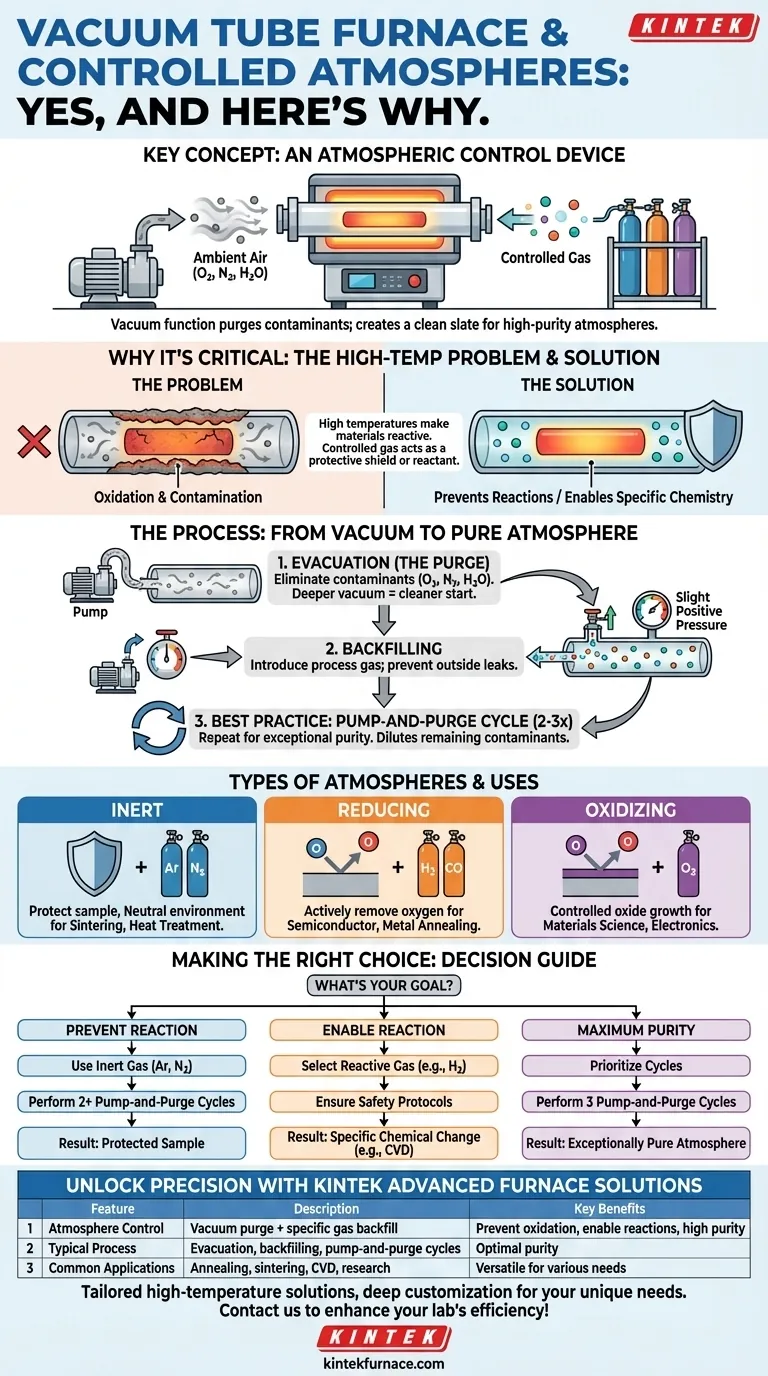

Un four à tubes sous vide est fondamentalement un dispositif de contrôle de l'atmosphère. La fonction de vide sert à purger les gaz ambiants indésirables, créant une toile vierge pour l'introduction d'une atmosphère spécifique et de haute pureté requise pour votre processus.

Pourquoi une atmosphère contrôlée est essentielle

Aux températures élevées atteintes dans un four tubulaire, les matériaux deviennent beaucoup plus réactifs. Exposer un échantillon à l'air ambiant dans ces conditions peut entraîner des résultats indésirables et incontrôlés.

Prévention de l'oxydation et de la contamination

L'objectif le plus courant est de prévenir l'oxydation. L'oxygène présent dans l'air réagit facilement avec de nombreux matériaux à haute température, formant des oxydes qui peuvent compromettre les propriétés structurelles, électriques ou chimiques de votre échantillon.

En évacuant d'abord l'air puis en remplissant avec un gaz inerte comme l'Argon ou l'Azote, vous créez un environnement protecteur qui isole le matériau de ces réactions indésirables.

Permettre des réactions chimiques spécifiques

De nombreux processus avancés nécessitent un gaz spécifique pour agir comme réactif ou catalyseur. Une atmosphère contrôlée vous permet d'introduire les gaz essentiels à la transformation chimique souhaitée.

Ceci est fondamental pour des applications telles que le recuit sous atmosphère réductrice (utilisant de l'Hydrogène) pour éliminer les oxydes, ou pour le dépôt chimique en phase vapeur (CVD), où les gaz précurseurs réagissent pour former un film solide.

Le processus : du vide à l'atmosphère contrôlée

Obtenir une atmosphère pure est un processus délibéré en plusieurs étapes. Le simple fait de faire circuler du gaz dans le tube est insuffisant pour les applications de haute pureté.

Étape 1 : Évacuation (La Purge)

Le processus commence toujours par l'utilisation d'une pompe à vide pour retirer l'air du tube de four scellé. Le but principal de cette étape est d'éliminer les contaminants atmosphériques — principalement l'oxygène, l'azote et la vapeur d'eau.

Un vide plus poussé élimine davantage de ces contaminants, ouvrant la voie à une atmosphère finale plus pure.

Étape 2 : Remplissage avec le gaz de procédé

Une fois qu'un vide suffisant est atteint, la vanne de vide est fermée, et le gaz souhaité est introduit dans le tube via un système d'admission de gaz, généralement géré par un contrôleur de débit.

La chambre est remplie à une légère pression positive pour empêcher tout air extérieur de s'infiltrer à nouveau.

Meilleure pratique : Le cycle Pompe-et-Purge

Pour une pureté optimale, ne vous arrêtez pas à un seul cycle. La méthode la plus efficace consiste à répéter le processus : pomper jusqu'au vide, remplir avec votre gaz souhaité, puis pomper à nouveau jusqu'au vide.

Répéter ce cycle de pompe-et-purge 2 à 3 fois dilue considérablement tous les contaminants restants, résultant en une atmosphère exceptionnellement pure pour votre expérience.

Types d'atmosphères et leurs utilisations

Un four à tubes sous vide peut être configuré pour gérer une large gamme d'environnements gazeux, en fonction des composants d'étanchéité et du système de distribution de gaz.

Atmosphères inertes

Des gaz tels que l'Argon (Ar) et l'Azote (N2) sont utilisés lorsque l'objectif est simplement de protéger l'échantillon de toute réaction chimique. Ils fournissent un environnement neutre et non réactif pour des processus tels que le frittage ou le traitement thermique.

Atmosphères réductrices

Des gaz tels que l'Hydrogène (H2) ou le Monoxyde de Carbone (CO) sont utilisés pour éliminer activement l'oxygène d'un matériau. Ceci est courant dans le traitement des semi-conducteurs et le recuit des métaux, où les oxydes de surface doivent être éliminés.

Atmosphères oxydantes

Dans certains cas, une réaction contrôlée avec l'oxygène est le résultat souhaité. Un four peut être utilisé pour introduire une quantité précise d'Oxygène (O2) afin de créer des couches d'oxyde spécifiques sur un substrat, une technique courante en science des matériaux et en électronique.

Faire le bon choix pour votre objectif

La sélection de l'atmosphère et de la procédure correctes est entièrement déterminée par l'objectif de votre processus.

- Si votre objectif principal est d'empêcher toute réaction : Utilisez un gaz inerte de haute pureté comme l'Argon et effectuez au moins deux cycles de pompe-et-purge avant de chauffer.

- Si votre objectif principal est de permettre un changement chimique spécifique : Sélectionnez le gaz réactif approprié (par exemple, l'hydrogène pour la réduction) et assurez-vous que votre système et vos protocoles de sécurité sont équipés pour sa manipulation.

- Si votre objectif principal est d'atteindre la pureté maximale : Le nombre de cycles de pompe-et-purge est votre outil le plus puissant ; trois cycles valent mieux qu'un seul.

Maîtriser le contrôle de l'atmosphère transforme votre four à tubes sous vide d'un simple appareil de chauffage en un réacteur chimique de précision.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Contrôle de l'atmosphère | Utilise le vide pour purger l'air et introduire des gaz spécifiques comme l'Argon, l'Hydrogène ou l'Oxygène. |

| Avantages clés | Prévient l'oxydation, permet des réactions chimiques (par exemple, CVD) et assure une haute pureté. |

| Processus typique | Évacuation, remplissage, et cycles de pompe-et-purge pour une pureté optimale. |

| Applications courantes | Recuit, frittage, dépôt chimique en phase vapeur (CVD) et recherche en science des matériaux. |

Libérez la précision dans votre laboratoire avec les solutions de fours avancées de KINTEK

Vous vous attaquez à des processus à haute température qui exigent un contrôle atmosphérique exact ? KINTEK se spécialise dans la fourniture de solutions de fours à haute température sur mesure, y compris les Fours sous Vide et à Atmosphère, ainsi que les Systèmes CVD/PECVD. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — que vous préveniez l'oxydation, que vous permettiez des réactions spécifiques ou que vous atteigniez une pureté maximale. Ne laissez pas les défis atmosphériques freiner votre recherche — contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment les fours à atmosphère contrôlée contribuent-ils à la fabrication de la céramique ? Améliorer la pureté et la performance

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux