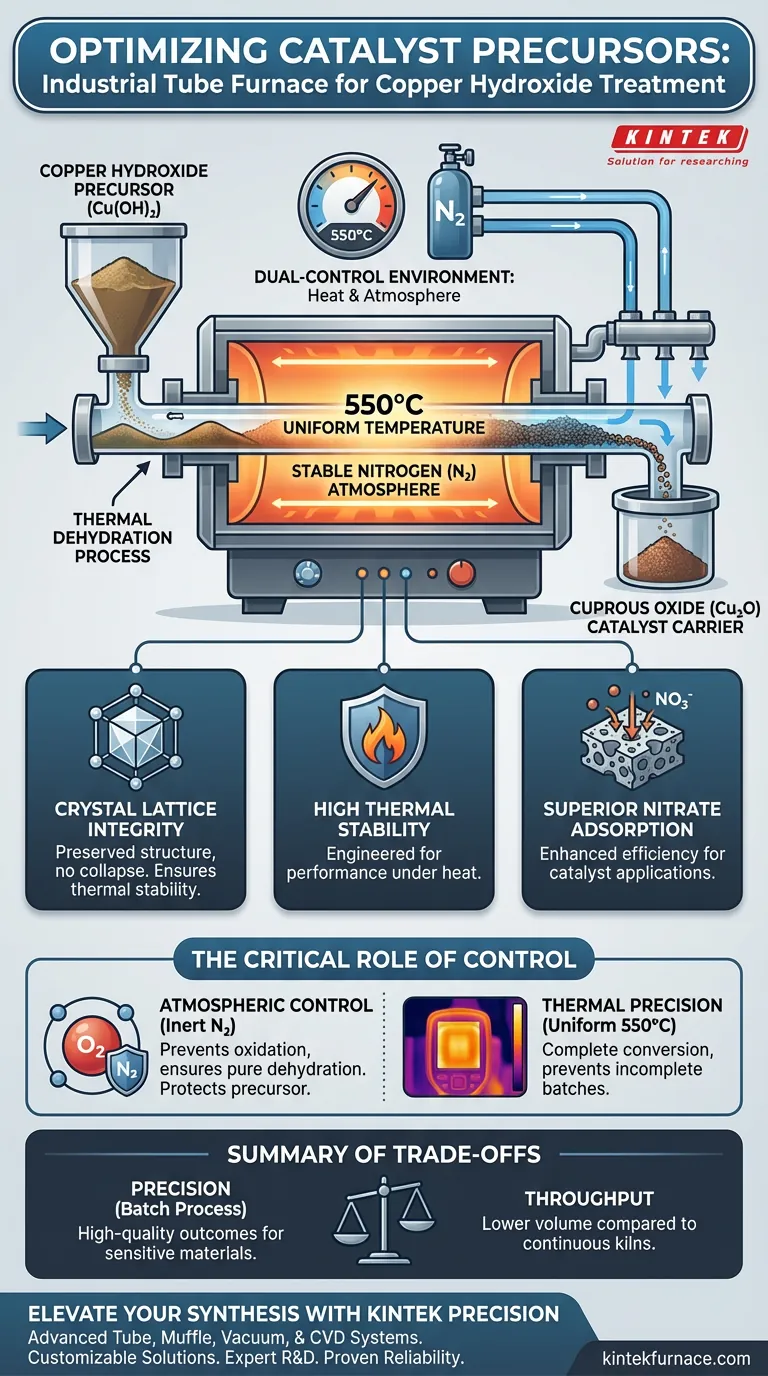

L'objectif principal d'un four tubulaire de qualité industrielle dans ce contexte est de faciliter la déshydratation thermique précise des précurseurs d'hydroxyde de cuivre en oxyde cuivreux (Cu2O) chimiquement stable. En maintenant une température constante de 550°C dans une atmosphère d'azote stable, le four garantit que le matériau subit une conversion complète tout en préservant l'intégrité de son réseau cristallin.

Idée clé : Le four tubulaire fournit un environnement à double contrôle – régulant à la fois la chaleur et l'atmosphère – pour transformer l'hydroxyde de cuivre en oxyde cuivreux. Ce processus spécifique est essentiel pour créer un support de catalyseur doté d'une grande stabilité thermique et de capacités d'adsorption de nitrate supérieures.

Le rôle essentiel du contrôle atmosphérique

Établir un environnement inerte

La caractéristique distinctive du four tubulaire pour cette application est sa capacité à maintenir une atmosphère inerte d'azote stable.

Contrairement au chauffage à l'air libre, qui introduit de l'oxygène susceptible de modifier de manière imprévisible l'état d'oxydation du cuivre, un environnement d'azote protège le précurseur.

Faciliter la déshydratation pure

L'objectif est d'éliminer les molécules d'eau sans dégrader la chimie fondamentale du matériau.

L'atmosphère inerte garantit que le processus reste une décomposition thermique stricte (déshydratation) plutôt qu'une réaction d'oxydation. Cette spécificité permet à l'hydroxyde de cuivre de se convertir proprement en oxyde cuivreux (Cu2O).

Précision thermique et conversion des matériaux

Atteindre une déshydratation complète

Le four est utilisé à une température cible spécifique, généralement 550°C, pour piloter la conversion chimique.

À ce plateau thermique, l'hydroxyde de cuivre libère complètement sa teneur en eau. La qualité industrielle du four garantit que cette température est uniforme dans toute la zone de chauffage, empêchant une conversion incomplète dans certaines parties du lot.

Préserver l'intégrité du réseau cristallin

Le traitement thermique ne consiste pas seulement à modifier la composition chimique ; il s'agit d'ingénierie de la structure physique.

L'environnement contrôlé garantit que l'intégrité de la structure du réseau cristallin est maintenue pendant la transition de l'hydroxyde à l'oxyde. Cette préservation structurelle est directement responsable de la stabilité thermique du matériau.

Améliorer les capacités d'adsorption

Le résultat final de ce processus est un support de catalyseur conçu pour la performance.

Étant donné que la structure du réseau est préservée plutôt que déformée ou effondrée, l'oxyde cuivreux final présente des capacités d'adsorption de nitrate supérieures. Les conditions du four sont donc directement liées à l'efficacité finale du catalyseur.

Comprendre les compromis

Précision vs. Débit

Bien que les fours tubulaires industriels offrent un contrôle exceptionnel de l'atmosphère et de la température, ils fonctionnent souvent en mode discontinu ou semi-continu.

Cela garantit des résultats de haute qualité pour les matériaux sensibles comme l'hydroxyde de cuivre, mais le débit peut être inférieur à celui des fours rotatifs continus utilisés pour des matériaux en vrac moins sensibles.

Sensibilité aux paramètres

La qualité de l'oxyde cuivreux final dépend fortement de la stabilité du flux d'azote et de l'uniformité de la température.

Si l'atmosphère est compromise ou si la température fluctue de manière significative par rapport à 550°C, le réseau cristallin peut se déformer, ou la déshydratation peut être incomplète, réduisant considérablement les performances d'adsorption de nitrate du matériau.

Optimiser votre stratégie de traitement thermique

Lors de la sélection d'équipements pour la conversion de précurseurs, alignez vos paramètres opérationnels sur les propriétés souhaitées du matériau.

- Si votre objectif principal est la performance d'adsorption : Privilégiez la stabilité de l'atmosphère d'azote pour protéger la structure du réseau cristallin des défauts d'oxydation.

- Si votre objectif principal est la pureté chimique : Assurez-vous que le four peut maintenir un profil strict de 550°C pour garantir une déshydratation complète de l'hydroxyde en oxyde cuivreux.

Un contrôle environnemental précis fait la différence entre un oxyde générique et un support de catalyseur haute performance.

Tableau récapitulatif :

| Paramètre de processus | Exigence | Rôle dans la transformation du matériau |

|---|---|---|

| Température cible | 550°C | Assure une déshydratation et une conversion chimique complètes. |

| Atmosphère | Azote stable (inerte) | Prévient l'oxydation et protège l'état d'oxydation du Cu2O. |

| Objectif structurel | Intégrité du réseau | Garantit une grande stabilité thermique et des performances d'adsorption. |

| Produit final | Oxyde cuivreux (Cu2O) | Support de catalyseur optimisé pour l'adsorption de nitrate. |

Améliorez votre synthèse de matériaux avec la précision KINTEK

Atteindre l'intégrité parfaite du réseau cristallin nécessite plus que de la chaleur – cela nécessite un contrôle environnemental total. KINTEK est spécialisé dans les solutions thermiques avancées, fournissant des systèmes tubulaires, à moufle, sous vide et CVD haute performance, adaptés aux transformations chimiques sensibles comme la déshydratation des précurseurs.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos fours sont conçus pour une uniformité de température et une stabilité atmosphérique inégalées.

- Solutions personnalisables : Nous adaptons nos systèmes pour répondre à vos exigences spécifiques en matière d'adsorption de nitrate ou de support de catalyseur.

- Fiabilité éprouvée : Approuvé par les laboratoires et les installations industrielles pour le traitement à haute température.

Prêt à optimiser votre stratégie de traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour trouver le four personnalisable idéal pour vos besoins uniques de recherche et de production.

Guide Visuel

Références

- Wanru Liao, Min Liu. Sustainable conversion of alkaline nitrate to ammonia at activities greater than 2 A cm−2. DOI: 10.1038/s41467-024-45534-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel rôle joue un four tubulaire à haute température dans la synthèse de Pt/MoS2 ? Maîtriser l'ingénierie des défauts au niveau atomique

- Comment les systèmes de fours tubulaires contrôlés parviennent-ils à réguler l'atmosphère ? Étude des lois de transformation de phase de la zircone

- Pourquoi un taux de chauffage de 3 °C/min est-il généralement défini pour un four tubulaire ? Optimiser la synthèse du catalyseur titanate de fer

- Quel est le rôle principal d'un four tubulaire dans l'évaluation de l'acidité des fumées des matériaux de câble ? Obtenir des tests précis

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelles sont les principales caractéristiques d'un four tubulaire à haute température ?Chauffage de précision pour le traitement des matériaux avancés

- Quel rôle les fours tubulaires à atmosphère contrôlée jouent-ils dans le recyclage des fils de cuivre de récupération ? Production de poudre de précision

- Pourquoi un four tubulaire à atmosphère contrôlée est-il essentiel pour les oxydes métalliques dérivés de MOF ? Obtenez une pyrolyse de précision