En bref, la diversification des équipements des fours tubulaires sous vide découle de leur conception modulaire et d'une puissante combinaison de caractéristiques hautement contrôlables. Ce ne sont pas un type d'appareil unique, mais une plateforme polyvalente qui peut être configurée avec différentes zones de température, des contrôles atmosphériques précis et des capacités de cyclage thermique avancées pour répondre aux exigences spécifiques du traitement de nouveaux matériaux.

La polyvalence exceptionnelle d'un four tubulaire sous vide vient de sa capacité à contrôler précisément et indépendamment les trois piliers fondamentaux du traitement des matériaux : la température, l'atmosphère et le temps. Cela en fait moins un simple four et plus un instrument scientifique configurable.

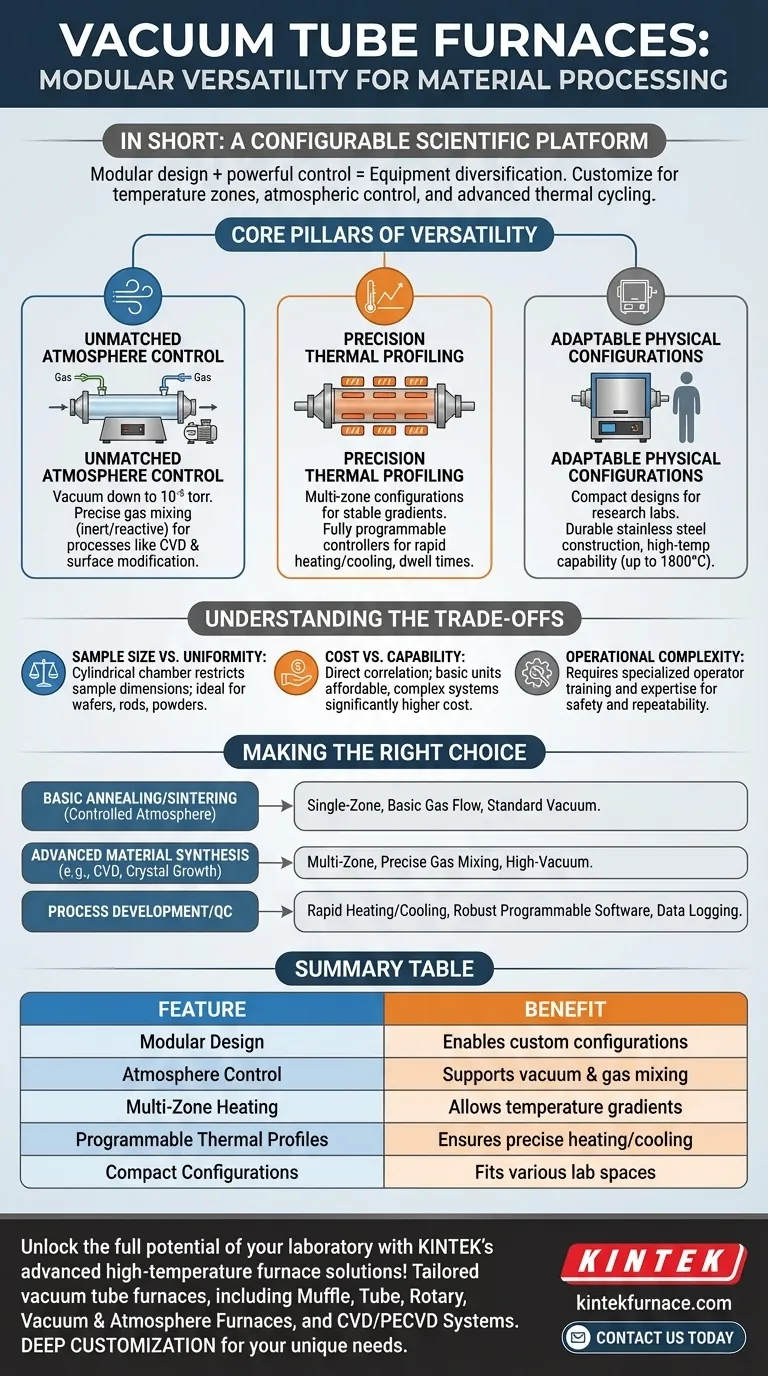

Les piliers fondamentaux de la polyvalence

La véritable force des fours tubulaires sous vide réside dans un ensemble de caractéristiques fondamentales qui peuvent être combinées de diverses manières, créant une grande diversité d'équipements adaptés à des processus scientifiques et industriels spécifiques. Comprendre ces piliers révèle pourquoi ils sont si adaptables.

Contrôle inégalé de l'atmosphère

Une caractéristique déterminante est la capacité à créer des environnements très spécifiques et contrôlés. Il ne s'agit pas seulement de chauffage ; il s'agit de contrôler l'environnement chimique dans lequel le chauffage a lieu.

Ce contrôle est obtenu grâce à des conceptions de tubes scellés, des embouts robustes et des systèmes de support sophistiqués. Ceux-ci permettent des conditions de vide jusqu'à 10⁻⁵ torr, créant un environnement ultra-pur exempt de gaz réactifs comme l'oxygène.

De plus, des systèmes de mélange de gaz intégrés permettent l'introduction de mélanges précis de gaz inertes (comme l'argon) ou réactifs. Cette capacité est essentielle pour des processus comme le dépôt chimique en phase vapeur (CVD) ou la création d'effets de nitruration ou de cémentation spécifiques sur la surface d'un matériau.

Profilage thermique de précision

Les fours tubulaires sous vide offrent un contrôle exceptionnel sur l'ensemble du cycle de chauffage et de refroidissement, connu sous le nom de profil thermique. Cela va bien au-delà de la simple atteinte d'une température cible.

Les configurations multizones sont un aspect clé de cela. Un four peut avoir plusieurs zones de chauffage indépendantes le long du tube, permettant à un utilisateur de créer un gradient de température stable. Ceci est essentiel pour des processus comme la croissance cristalline.

Des contrôleurs avancés entièrement programmables permettent une gestion précise des taux de chauffage, des temps de maintien à des températures spécifiques et des taux de refroidissement. Des fonctionnalités telles que le chauffage rapide permettent de gagner un temps de production précieux, tandis que les capacités de refroidissement rapide peuvent réduire les contraintes thermiques et améliorer la qualité finale et la microstructure du matériau.

Configurations physiques adaptables

La diversification est également physique. Ces fours sont conçus pour s'adapter à une gamme d'espaces de laboratoire et de besoins de traitement, de la recherche à petite échelle à la production pilote.

De nombreux modèles présentent des conceptions compactes de paillasse, ce qui les rend idéaux pour les laboratoires de recherche où l'espace est précieux. La construction utilise souvent de l'acier inoxydable durable et des matériaux résistants à la corrosion pour assurer une longue durée de vie, même lors de l'utilisation de gaz réactifs.

Cette combinaison d'un faible encombrement avec une capacité à haute température (jusqu'à 1800°C dans certains modèles) et un contrôle de processus avancé en fait un outil particulièrement puissant dans un ensemble compact.

Comprendre les compromis

Bien que très polyvalents, les fours tubulaires sous vide ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Taille de l'échantillon vs. Uniformité

La principale limitation est inhérente au nom : le tube. La chambre cylindrique restreint les dimensions physiques de l'échantillon. Bien qu'excellents pour les plaquettes, les tiges ou les poudres, ils ne conviennent pas aux composants volumineux, encombrants ou de forme irrégulière qui seraient mieux servis par un four à moufle.

Coût vs. Capacité

Il existe une corrélation directe entre le prix et les fonctionnalités. Un four de base à zone unique pour un simple recuit est relativement abordable. Cependant, un système multizone avec des pompes à vide poussé, des contrôleurs de débit massique pour le mélange de gaz et un logiciel d'enregistrement de données avancé représente une augmentation significative de la complexité et des coûts.

Complexité opérationnelle

La précision qui rend ces fours si puissants exige également un niveau plus élevé de connaissances de l'opérateur. La programmation correcte de profils thermiques complexes, la gestion des flux de gaz et l'utilisation de systèmes de vide poussé nécessitent une formation et une expertise spécifiques pour garantir à la fois la sécurité et la répétabilité du processus.

Faire le bon choix pour votre objectif

Le choix de la bonne configuration dépend entièrement de votre objectif final.

- Si votre objectif principal est le recuit ou le frittage de base dans une atmosphère contrôlée : Un four à zone unique avec un flux de gaz de base et une pompe à vide standard est probablement suffisant et économique.

- Si votre objectif principal est la synthèse de matériaux avancés (par exemple, CVD, croissance cristalline) : Vous aurez besoin d'un four multizone avec des systèmes de mélange de gaz précis et des capacités de vide poussé pour contrôler les gradients et la pureté.

- Si votre objectif principal est le développement de processus ou le contrôle qualité : Privilégiez les modèles avec des cycles de chauffage/refroidissement rapides et un logiciel robuste pour le contrôle programmable et l'enregistrement détaillé des données.

En comprenant ces capacités fondamentales et ces compromis, vous pouvez sélectionner un four tubulaire sous vide qui servira d'outil précis et puissant pour vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Conception modulaire | Permet des configurations personnalisées pour des processus spécifiques |

| Contrôle de l'atmosphère | Prend en charge le vide et le mélange de gaz pour la pureté et les réactions |

| Chauffage multizone | Permet des gradients de température pour la synthèse avancée |

| Profils thermiques programmables | Assure des cycles de chauffage et de refroidissement précis |

| Configurations compactes | S'adapte à divers espaces de laboratoire, de la recherche à la production |

Libérez tout le potentiel de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours tubulaires sous vide sur mesure, y compris des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer l'efficacité et les résultats de votre traitement de matériaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux