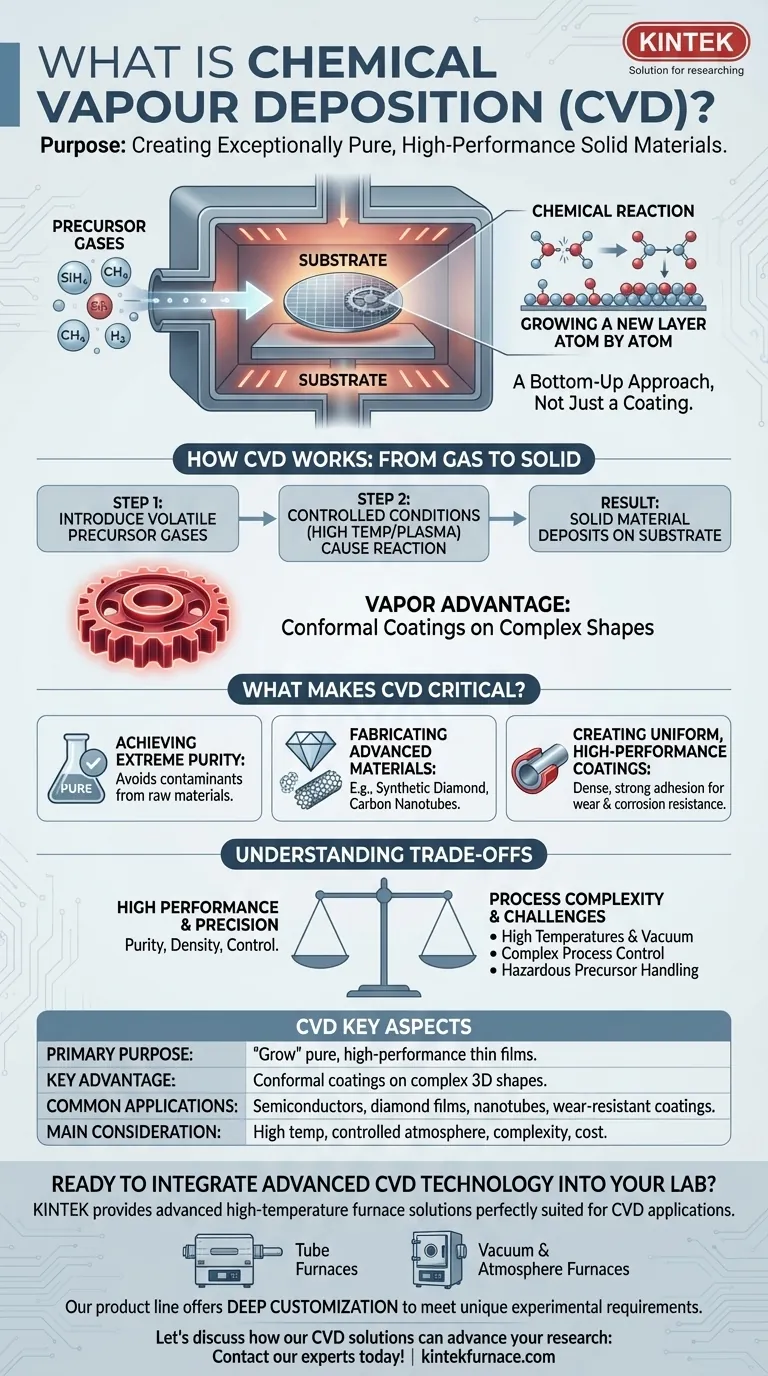

À la base, le but du dépôt chimique en phase vapeur (CVD) est de créer des matériaux solides exceptionnellement purs et performants, généralement sous forme de film mince, sur une surface. Ce n'est pas un processus de revêtement au sens traditionnel, mais plutôt une méthode pour "faire croître" une nouvelle couche de matériau directement sur un substrat à partir de précurseurs chimiques à l'état gazeux.

Pensez au CVD non pas comme à la peinture d'une surface, mais comme à la construction d'une nouvelle couche de matériau, atome par atome, à partir d'une vapeur. Cette approche ascendante est ce qui permet la création de matériaux avancés, comme les films de diamant synthétique et les nanotubes de carbone, avec des propriétés souvent impossibles à obtenir avec des matériaux en vrac.

Comment fonctionne le CVD : du gaz au solide

Le CVD est un processus de fabrication hautement contrôlé qui transforme des molécules gazeuses en un film solide sur un substrat. Cette transformation est entraînée par une réaction chimique, et non physique.

Le principe en deux étapes

L'ensemble du processus peut être décomposé en deux étapes fondamentales. Premièrement, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Deuxièmement, les conditions dans la chambre (telles qu'une température élevée ou un plasma) provoquent la réaction ou la décomposition des gaz, conduisant à la formation d'un matériau solide qui se dépose sur un substrat en attente.

Le rôle du substrat

Le substrat est la pièce ou le matériau sur lequel le nouveau film est cultivé. Il fournit la surface pour que la réaction chimique ait lieu et pour que le nouveau matériau s'y lie. Le choix du substrat est critique, car il doit être capable de résister aux conditions du processus.

Pourquoi la "vapeur" est la clé

L'utilisation d'un gaz ou d'une vapeur comme moyen de transport est essentielle à l'efficacité du CVD. Les molécules gazeuses peuvent s'écouler dans et autour de formes complexes et tridimensionnelles, garantissant que le film résultant est conforme, ce qui signifie qu'il a une épaisseur uniforme sur toute la surface, même dans les tranchées ou sur les coins vifs.

Qu'est-ce qui fait du CVD un processus critique ?

Le CVD est utilisé lorsque les propriétés matérielles souhaitées – telles que la pureté, la densité ou la structure cristalline – sont primordiales. Il offre un niveau de contrôle que la plupart des autres techniques de dépôt ne peuvent égaler.

Atteindre une pureté extrême

Parce que les matériaux précurseurs sont des gaz hautement purifiés, le film déposé résultant est également exceptionnellement pur. Ce processus évite les contaminants et les impuretés souvent présents dans les matières premières utilisées pour les processus de fusion ou de pulvérisation.

Fabrication de matériaux avancés

Le CVD est une pierre angulaire pour la production de matériaux difficiles ou impossibles à fabriquer autrement. Comme indiqué dans la production de films de diamant, le CVD peut contrôler précisément la structure cristalline, créant tout, des couches de diamant nanocristallines aux couches monocristallines. C'est également une méthode principale pour la croissance de nanotubes de carbone et de nanofils.

Création de revêtements uniformes et haute performance

Les films produits par CVD sont généralement très denses et ont une forte adhérence au substrat. Cela les rend idéaux pour les applications de protection, telles que la création de surfaces résistantes à l'usure ou à la corrosion sur les outils de coupe et les composants industriels.

Comprendre les compromis

Bien que puissant, le CVD n'est pas la solution pour toutes les applications. Sa précision s'accompagne de défis et de limitations spécifiques.

Températures élevées et vide

De nombreux processus CVD nécessitent des températures très élevées pour initier la réaction chimique, ce qui limite les types de matériaux de substrat pouvant être utilisés. Le processus est également généralement effectué sous vide ou dans une atmosphère très contrôlée, ce qui ajoute à la complexité et au coût de l'équipement.

Complexité du processus

Le développement d'un processus CVD stable et reproductible peut être complexe. Des facteurs tels que les débits de gaz, la température, la pression et la géométrie de la chambre doivent être contrôlés avec précision pour obtenir la qualité de film souhaitée.

Manipulation des gaz précurseurs

Les précurseurs chimiques utilisés en CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de sécurité et des protocoles de manipulation sophistiqués, qui contribuent au coût opérationnel global.

Quand envisager le CVD pour votre projet

Le choix d'une méthode de dépôt dépend entièrement de votre objectif final, en équilibrant les exigences de performance par rapport au coût et à la complexité.

- Si votre objectif principal est de créer des matériaux avec la plus haute pureté et performance possible : Le CVD est le processus définitif pour des applications telles que les semi-conducteurs avancés, les cellules solaires à haute efficacité ou les revêtements de diamant synthétique.

- Si votre objectif principal est de revêtir des formes 3D complexes avec une couche parfaitement uniforme : La capacité du CVD à créer des films conformes est un avantage significatif par rapport aux méthodes en ligne de mire comme la pulvérisation ou l'évaporation.

- Si votre objectif principal est une couche protectrice simple et peu coûteuse sur une surface plane : Des méthodes plus simples comme la galvanoplastie, la peinture ou le dépôt physique en phase vapeur (PVD) peuvent être plus pratiques et rentables.

En fin de compte, le dépôt chimique en phase vapeur est la technologie fondamentale pour construire les matériaux haute performance qui définissent l'électronique moderne et l'ingénierie avancée.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | "Faire croître" des matériaux solides exceptionnellement purs et performants sous forme de film mince sur un substrat. |

| Avantage clé | Crée des revêtements conformes d'épaisseur uniforme sur des formes 3D complexes. |

| Applications courantes | Fabrication de semi-conducteurs, films de diamant synthétique, nanotubes de carbone, revêtements résistants à l'usure. |

| Considération principale | Nécessite des températures élevées et des atmosphères contrôlées, ce qui ajoute à la complexité et au coût du processus. |

Prêt à intégrer la technologie CVD avancée dans votre laboratoire ?

Le dépôt chimique en phase vapeur est le processus définitif pour créer des matériaux avec la plus haute pureté et performance. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées parfaitement adaptées aux applications CVD.

Notre gamme de produits, comprenant des fours tubulaires spécialisés et des fours sous vide et sous atmosphère, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, que vous développiez des semi-conducteurs, cultiviez des nanotubes de carbone ou créiez des revêtements protecteurs.

Discutons de la manière dont nos solutions CVD peuvent faire progresser votre recherche : Contactez nos experts dès aujourd'hui pour personnaliser votre solution !

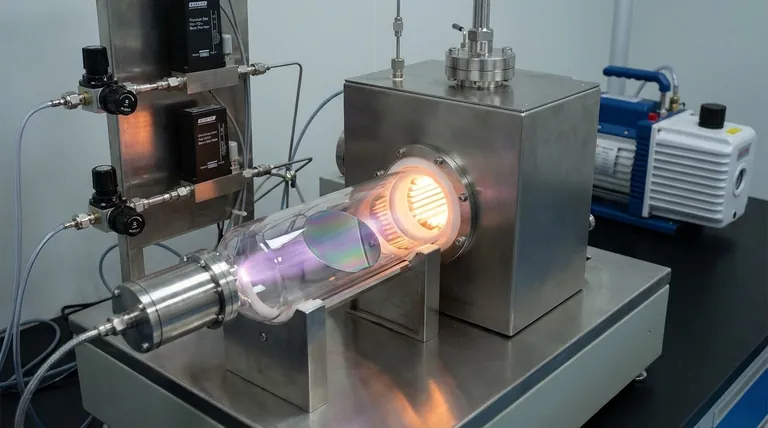

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quels environnements un système PECVD fournit-il pour les nanofils de silicium ? Optimisez la croissance grâce à un contrôle thermique précis

- Quelles méthodes sont utilisées pour analyser et caractériser les échantillons de graphène ? Découvrez les techniques clés pour une analyse précise des matériaux