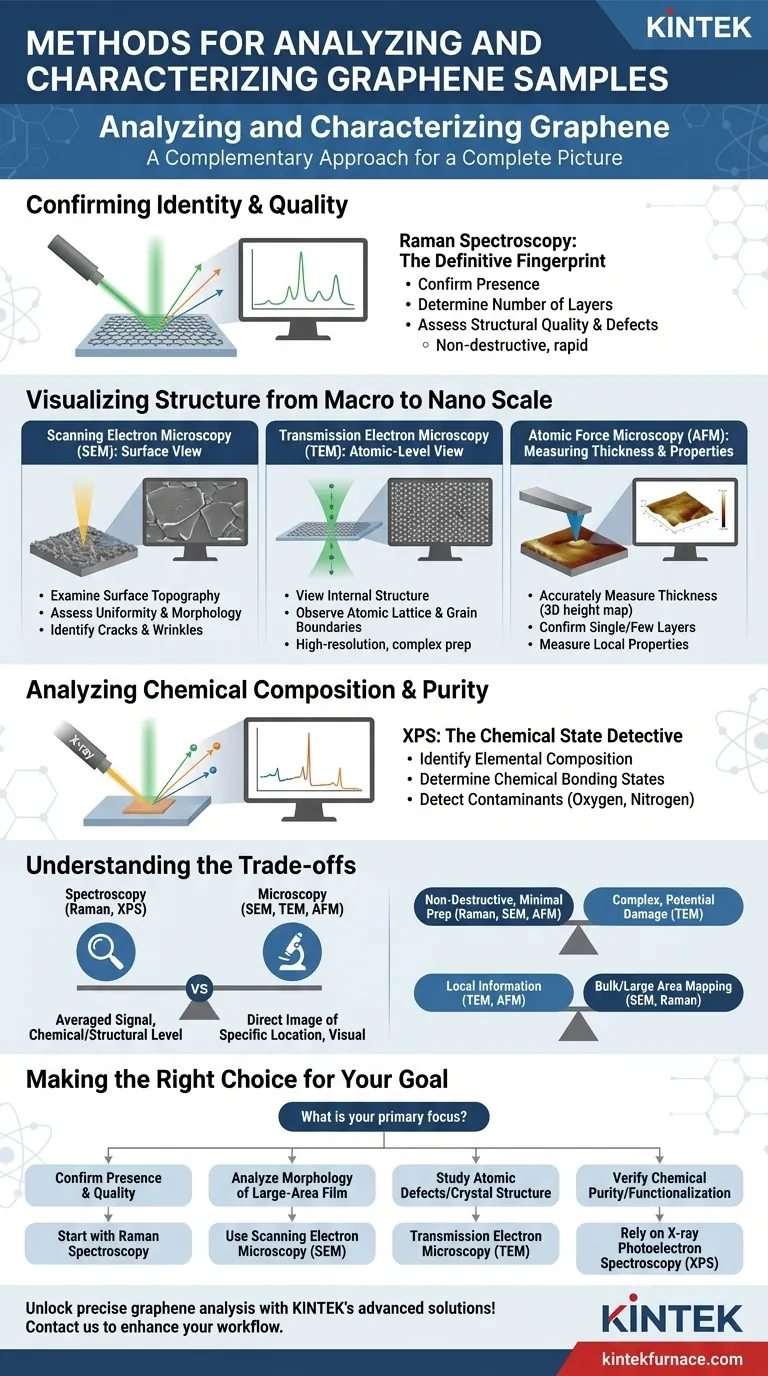

Pour analyser et caractériser les échantillons de graphène, les chercheurs s'appuient sur une suite de techniques microscopiques et spectroscopiques. Les méthodes les plus courantes sont la spectroscopie Raman, la microscopie électronique (à la fois à balayage et à transmission) et la spectroscopie de photoélectrons aux rayons X (XPS), chacune fournissant une information unique sur l'identité, la structure et la pureté du matériau.

La caractérisation du graphène ne consiste pas à trouver une seule « meilleure » méthode. Elle nécessite une approche complémentaire, où chaque technique fournit une pièce unique du puzzle — de la confirmation de son identité et de sa qualité fondamentales à la visualisation de sa structure et de sa pureté chimique.

Confirmation de l'identité et de la qualité du graphène

La première étape de toute analyse est de confirmer que vous avez bien du graphène et d'évaluer sa qualité fondamentale. Pour cela, la spectroscopie est l'outil principal.

Spectroscopie Raman : L'empreinte digitale définitive

La spectroscopie Raman est la technique la plus importante, la plus rapide et la plus non destructive pour identifier le graphène. En projetant un laser sur l'échantillon et en analysant la lumière diffusée, elle fournit une « empreinte digitale » spectrale unique.

Cette empreinte digitale peut confirmer définitivement la présence de graphène, déterminer le nombre de couches (distinguant la monocouche de la bicouche ou multicouche) et évaluer la qualité structurelle et la densité de défauts du matériau.

Visualisation de la structure du macro au nano-échelle

Après avoir confirmé son identité, vous devez voir le matériau. Les techniques de microscopie vous permettent de visualiser la forme physique du graphène, du film global jusqu'à ses atomes individuels.

Microscopie Électronique à Balayage (MEB) : La vue de surface

Le MEB est utilisé pour examiner la topographie de surface et la morphologie d'un échantillon sur des zones relativement étendues.

Il est excellent pour évaluer l'uniformité d'un film de graphène, identifier les fissures ou les plis, et déterminer la taille et la distribution des feuillets de graphène dans un matériau composite.

Microscopie Électronique à Transmission (MET) : La vue au niveau atomique

La MET fournit des images à très haute résolution en faisant passer un faisceau d'électrons à travers un échantillon ultra-mince.

Cette technique est essentielle pour visualiser la structure interne du matériau, y compris le réseau atomique, les dislocations, les joints de grains et l'empilement précis des couches.

Microscopie à Force Atomique (AFM) : Mesure de l'épaisseur et des propriétés

L'AFM utilise une sonde physique pour balayer la surface de l'échantillon, créant une carte de hauteur 3D avec une précision nanométrique.

Son utilisation principale pour le graphène est de mesurer avec précision l'épaisseur d'un feuillet, ce qui confirme directement s'il s'agit d'une feuille simple, double ou à quelques couches. Elle peut également être utilisée pour mesurer des propriétés locales comme la friction ou la conductivité.

Analyse de la composition chimique et de la pureté

Le graphène est souvent modifié ou peut se contaminer pendant la production. L'analyse chimique est essentielle pour les applications où la pureté est primordiale.

Spectroscopie de Photoélectrons aux Rayons X (XPS) : Le détective de l'état chimique

La XPS est une technique sensible à la surface qui identifie la composition élémentaire et, de manière cruciale, les états de liaison chimique de ces éléments.

Pour le graphène, la XPS est utilisée pour détecter la présence d'oxygène (dans l'oxyde de graphène), d'azote (dans le graphène dopé) ou de tout autre contaminant élémentaire. Elle vous indique non seulement ce qui est présent, mais comment il est lié au réseau carboné.

Comprendre les compromis

Aucune technique unique ne raconte toute l'histoire. Comprendre leurs limites est essentiel pour concevoir un flux de travail de caractérisation approprié.

Spectroscopie contre Microscopie

Les méthodes spectroscopiques comme la Raman et la XPS fournissent généralement un signal moyen sur la zone illuminée par le faisceau laser ou les rayons X. Elles répondent à la question « Qu'est-ce que c'est ? » à un niveau chimique et structurel.

La Microscopie (MEB, MET, AFM) vous donne une image directe d'un emplacement spécifique. Elle répond à la question « À quoi cela ressemble-t-il ? » à un point précis, mais elle ne fournit pas d'informations chimiques par elle-même.

Préparation de l'échantillon et caractère destructif

Les méthodes telles que la Raman, le MEB et l'AFM sont généralement non destructives et nécessitent une préparation minimale de l'échantillon.

En revanche, la MET nécessite une préparation d'échantillon complexe et difficile, impliquant le transfert du graphène sur une grille spéciale et pouvant potentiellement endommager l'échantillon.

Information locale contre information globale

La MET et l'AFM fournissent des informations très localisées sur une minuscule partie de votre échantillon. Le MEB et la Raman peuvent être utilisés pour cartographier de plus grandes zones, donnant une meilleure idée de l'uniformité globale de l'échantillon.

Faire le bon choix pour votre objectif

Votre stratégie de caractérisation doit être guidée par la question spécifique à laquelle vous devez répondre.

- Si votre objectif principal est de confirmer la présence et la qualité du graphène : Commencez par la spectroscopie Raman, car c'est la méthode la plus rapide et la plus définitive pour identifier les couches et les défauts.

- Si votre objectif principal est d'analyser la morphologie d'un film de grande surface : Utilisez la microscopie électronique à balayage (MEB) pour vérifier la couverture, l'uniformité et les défauts à grande échelle.

- Si votre objectif principal est d'étudier les défauts au niveau atomique ou la structure cristalline : La microscopie électronique à transmission (MET) est essentielle, malgré sa préparation d'échantillon complexe.

- Si votre objectif principal est de vérifier la pureté chimique ou d'analyser la fonctionnalisation : Fiez-vous à la spectroscopie de photoélectrons aux rayons X (XPS) pour détecter les contaminants et déterminer les états de liaison.

En fin de compte, une approche multi-techniques est le seul moyen de construire une image complète et précise de votre matériau graphène.

Tableau récapitulatif :

| Technique | Usage principal | Informations clés |

|---|---|---|

| Spectroscopie Raman | Confirmer l'identité et la qualité | Détecte les couches, les défauts et la qualité structurelle |

| Microscopie Électronique à Balayage (MEB) | Visualiser la morphologie de surface | Évalue l'uniformité, les fissures et la distribution des feuillets |

| Microscopie Électronique à Transmission (MET) | Examiner la structure au niveau atomique | Visualise le réseau, les joints de grains et l'empilement des couches |

| Spectroscopie de Photoélectrons aux Rayons X (XPS) | Analyser la composition chimique | Identifie les éléments, les états de liaison et les contaminants |

| Microscopie à Force Atomique (AFM) | Mesurer l'épaisseur et les propriétés | Fournit des cartes de hauteur 3D et des données de propriétés locales |

Débloquez une analyse précise du graphène avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits. Contactez-nous dès aujourd'hui pour améliorer votre flux de travail de caractérisation des matériaux !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Quels environnements un système PECVD fournit-il pour les nanofils de silicium ? Optimisez la croissance grâce à un contrôle thermique précis