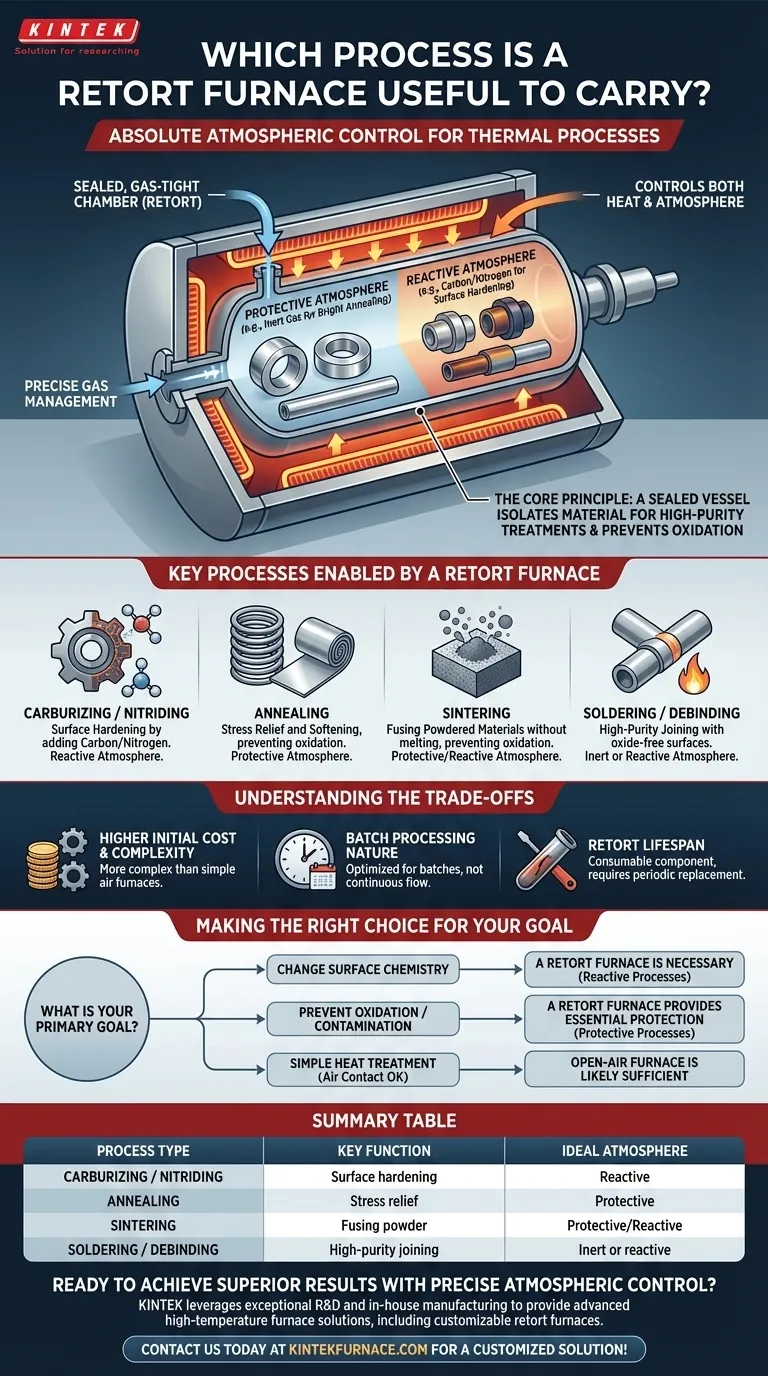

Pour le dire franchement, un four à moufle est l'outil essentiel pour tout processus thermique nécessitant un contrôle absolu de l'environnement atmosphérique. Il est spécialement conçu pour réaliser des processus tels que la carburation, la nitruration, le recuit et le frittage, où le matériau doit être chauffé dans une chambre scellée, soit pour le protéger de l'air, soit pour l'exposer à des gaz réactifs spécifiques.

Un four standard contrôle la chaleur ; un four à moufle contrôle à la fois la chaleur et l'atmosphère. Sa caractéristique déterminante est un récipient scellé — la moufle — qui isole le matériau, permettant des traitements de haute pureté impossibles dans un système à air libre.

Le principe fondamental : le contrôle de l'atmosphère

La raison principale d'utiliser un four à moufle est sa capacité à créer une atmosphère très spécifique et contrôlée autour des pièces traitées. Ceci est réalisé grâce à sa conception unique.

La chambre à moufle scellée

Une moufle est un récipient étanche aux gaz, généralement en métal, qui se trouve à l'intérieur du four. Le matériau traité est placé à l'intérieur de cette chambre scellée, le séparant complètement des éléments chauffants du four et de l'air extérieur.

Cette isolation est l'avantage clé du four. Elle empêche les réactions indésirables, telles que l'oxydation, qui se produiraient autrement lors du chauffage des métaux à haute température en présence d'oxygène.

Gestion précise des gaz

La moufle scellée permet l'évacuation complète de l'air et l'introduction de gaz spécifiques. Cela permet deux types de processus fondamentaux :

- Atmosphères protectrices : La chambre peut être remplie d'un gaz inerte comme l'Argon pour empêcher tout changement chimique à la surface du matériau, ce qui est crucial pour des processus tels que le recuit brillant.

- Atmosphères réactives : La chambre peut être remplie d'un gaz réactif pour modifier intentionnellement la surface du matériau, comme l'introduction de carbone pour la carburation ou d'azote pour la nitruration.

Efficacité et qualité améliorées

Cette conception scellée conduit directement à des résultats de meilleure qualité et à une meilleure efficacité. Comme l'atmosphère est contenue, la consommation de gaz est extrêmement faible par rapport aux autres types de fours.

De plus, l'environnement scellé minimise la contamination, garantissant un produit final plus propre et de meilleure qualité avec des propriétés matérielles supérieures.

Processus clés rendus possibles par un four à moufle

La capacité à manipuler l'atmosphère rend un four à moufle exceptionnellement polyvalent. Il excelle dans les applications où l'environnement est aussi critique que la température.

Durcissement de surface (Carburation et Nitruration)

Ces processus ajoutent intentionnellement des éléments à la surface d'un métal pour le rendre plus dur. Un four à moufle fournit l'environnement parfait pour contenir les gaz riches en carbone ou en azote nécessaires à ces modifications de chimie de surface.

Détensionnement et ramollissement (Recuit)

Lorsqu'un métal est recuit pour soulager les contraintes internes et augmenter sa ductilité, il devient très sensible à l'oxydation. Un four à moufle crée une atmosphère protectrice, exempte d'oxygène, garantissant que la pièce ressorte propre et sans calamine.

Fusion de matériaux pulvérulents (Frittage)

Le frittage implique de chauffer des poudres compactées (métalliques ou céramiques) juste en dessous de leur point de fusion, provoquant la fusion des particules. Cela nécessite une atmosphère propre et contrôlée pour éviter l'oxydation, ce qui empêcherait les particules de se lier correctement.

Assemblage de haute pureté (Brasage tendre et Desserrage)

Le brasage tendre ou fort à haute résistance nécessite des surfaces parfaitement propres et exemptes d'oxyde pour que le métal d'apport puisse s'y lier. Un four à moufle fournit l'atmosphère inerte ou réactive nécessaire pour préparer et joindre des composants sans contamination.

Comprendre les compromis

Bien que puissant, un four à moufle est un équipement spécialisé. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût initial et complexité plus élevés

L'inclusion d'une moufle scellée, de systèmes d'alimentation en gaz et de pompes à vide rend ces fours plus complexes et plus coûteux que les fours à air simples.

Nature du traitement par lots

La plupart des conceptions de fours à moufle sont optimisées pour le traitement par lots. Bien qu'idéales pour de nombreuses applications, elles peuvent ne pas être aussi adaptées aux lignes de production à haut volume et à flux continu où un four tunnel pourrait être plus efficace.

Durée de vie de la moufle

La moufle elle-même est soumise à des cycles thermiques extrêmes et à des gaz de procédé potentiellement corrosifs. C'est un composant consommable qui nécessite une inspection périodique et devra éventuellement être remplacé, ce qui augmente le coût opérationnel.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à moufle se résume à une seule question : à quel point le contrôle de l'atmosphère est-il critique pour le résultat de votre processus ?

- Si votre objectif principal est de modifier la chimie de surface d'une pièce : Un four à moufle est l'outil nécessaire pour les processus réactifs tels que la carburation et la nitruration.

- Si votre objectif principal est d'empêcher l'oxydation ou la contamination : Un four à moufle fournit l'atmosphère protectrice essentielle pour le recuit brillant, le frittage et le brasage de haute pureté.

- Si votre objectif principal est un traitement thermique simple où le contact avec l'air est acceptable : Un four à air ouvert moins complexe et plus rentable est probablement suffisant pour vos besoins.

En fin de compte, un four à moufle est la solution définitive lorsque l'intégrité de l'environnement du matériau est aussi critique que la température que vous lui appliquez.

Tableau récapitulatif :

| Type de processus | Fonction clé | Atmosphère idéale |

|---|---|---|

| Carburation / Nitruration | Durcissement de surface par ajout de carbone/azote | Réactive (ex. : gaz riche en carbone ou en azote) |

| Recuit | Détensionnement et ramollissement des métaux | Protectrice (ex. : Argon inerte pour prévenir l'oxydation) |

| Frittage | Fusion de matériaux pulvérulents sans fusion | Protectrice/Réactive (propre, contrôlée pour éviter l'oxydation) |

| Brasage tendre / Desserrage | Assemblage de composants de haute pureté | Inerte ou réactive (environnement sans oxyde pour la liaison) |

Prêt à obtenir des résultats supérieurs grâce à un contrôle atmosphérique précis ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques de traitement thermique. Que votre objectif soit le durcissement de surface, le recuit sans contamination ou le frittage de haute pureté, nos fours à moufle — soutenus par de solides capacités de personnalisation approfondie — sont conçus pour offrir une qualité et une efficacité inégalées.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en fours à muffle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi qu'en systèmes CVD/PECVD, peut optimiser les performances de votre laboratoire.

Prenez contact maintenant pour une solution personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz