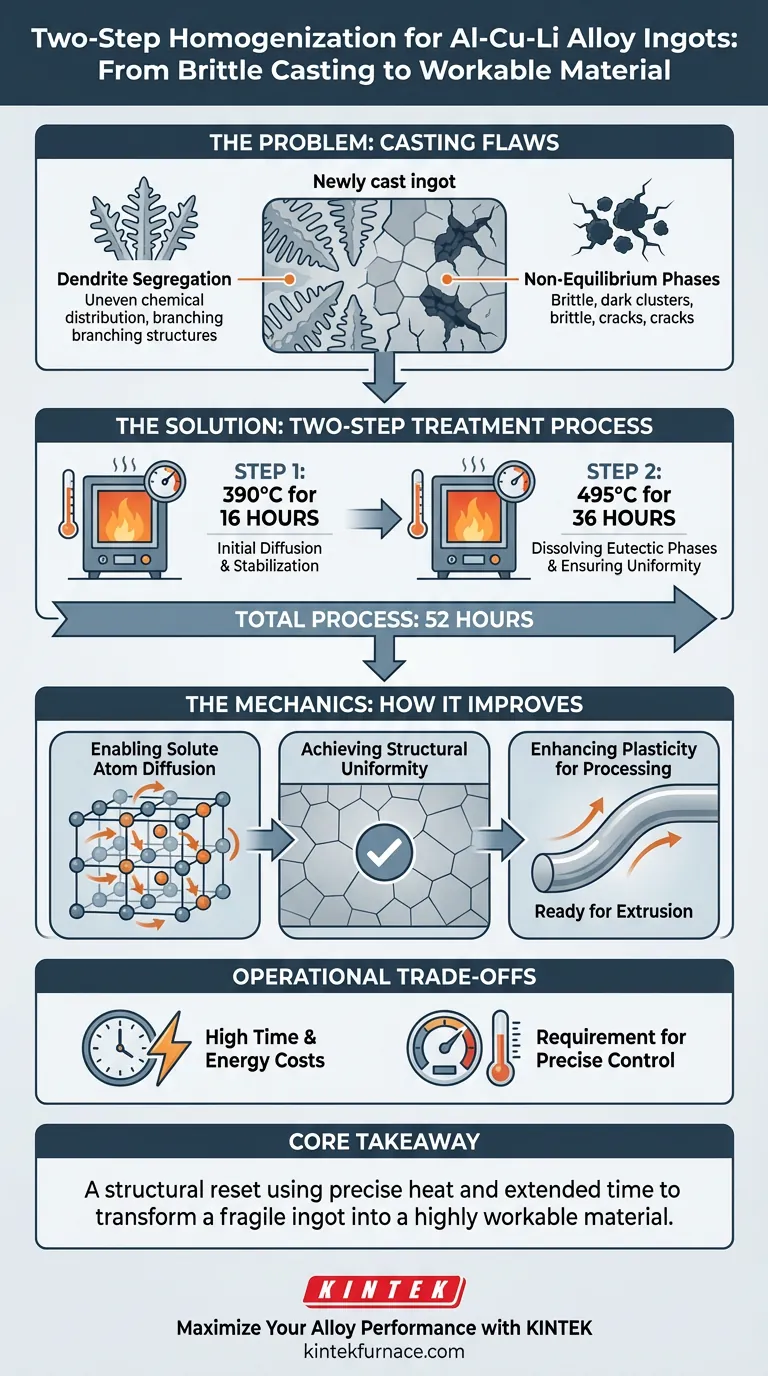

L'objectif principal d'un traitement par four d'homogénéisation en deux étapes pour les lingots d'alliage Al-Cu-Li est de corriger les irrégularités structurelles créées lors du processus de coulée. En soumettant le lingot à des étapes thermiques spécifiques, telles que 390°C pendant 16 heures suivies de 495°C pendant 36 heures, le traitement élimine les phases eutectiques non équilibrées et la ségrégation dendritique. Cela garantit que le matériau atteint l'uniformité et la plasticité nécessaires pour survivre aux traitements mécaniques ultérieurs, tels que l'extrusion.

Idée principale La coulée laisse naturellement aux alliages Al-Cu-Li une structure interne cassante et inégale. Le processus d'homogénéisation en deux étapes agit comme une remise à zéro structurelle, utilisant une chaleur précise et un temps prolongé pour diffuser les atomes de soluté, transformant ainsi un lingot fragile en un matériau hautement malléable prêt pour l'extrusion.

Correction des défauts de coulée

Élimination de la ségrégation dendritique

Lorsque les alliages Al-Cu-Li sont coulés, le processus de refroidissement est rarement parfaitement uniforme. Cela conduit à une ségrégation dendritique, où les éléments chimiques se répartissent de manière inégale dans la structure granulaire du métal.

Le traitement en deux étapes cible ces zones ségrégées. Il force le matériau à se rééquilibrer, assurant une composition chimique cohérente dans tout le lingot.

Dissolution des phases non équilibrées

La coulée entraîne souvent la formation de phases eutectiques non équilibrées. Ce sont des structures cassantes qui peuvent compromettre l'intégrité de l'alliage.

Le régime thermique spécifique est conçu pour dissoudre ces phases indésirables dans la solution solide. Cela élimine les points de fracture potentiels dans le métal.

Mécanismes d'amélioration

Facilitation de la diffusion des atomes de soluté

L'efficacité de ce traitement repose sur des temps de maintien prolongés (par exemple, 52 heures au total dans l'exemple cité).

Maintenir le lingot à des températures élevées fournit l'énergie nécessaire au déplacement des atomes de soluté. Ce processus de diffusion permet aux atomes de migrer des zones de forte concentration vers les zones de faible concentration.

Obtention d'une uniformité structurelle

L'objectif ultime de la diffusion est une microstructure interne très uniforme.

Au lieu d'un mélange chaotique de phases cassantes et d'éléments ségrégés, le lingot devient un solide homogène. Cette uniformité est essentielle pour des performances constantes dans les pièces finies.

Amélioration de la plasticité pour le traitement

Une structure uniforme se traduit directement par une plasticité améliorée.

Sans ce traitement, le lingot risquerait de se fissurer ou de se rompre sous la forte contrainte de l'extrusion. Le processus d'homogénéisation adoucit suffisamment l'alliage pour permettre une déformation réussie.

Comprendre les compromis opérationnels

Coûts élevés en temps et en énergie

Le processus en deux étapes décrit nécessite des ressources importantes, notamment un temps de maintien prolongé totalisant plus de 50 heures.

Cela représente un goulot d'étranglement majeur dans le débit de production et un coût énergétique substantiel par rapport aux traitements en une seule étape ou plus courts.

Exigence de contrôle précis

La référence souligne la nécessité d'un contrôle précis de la température (par exemple, des étapes distinctes à 390°C et 495°C).

Les fluctuations de la température du four peuvent ne pas réussir à dissoudre les phases eutectiques ou, inversement, surchauffer l'alliage. Cela nécessite des équipements de four avancés et une surveillance stricte du processus.

Faire le bon choix pour votre objectif

Pour déterminer si ce traitement rigoureux est nécessaire pour votre application spécifique, tenez compte de vos besoins de traitement en aval :

- Si votre objectif principal est la viabilité de l'extrusion : Vous devez mettre en œuvre le cycle complet en deux étapes pour garantir que le lingot a une plasticité suffisante pour éviter les fissures pendant la déformation.

- Si votre objectif principal est la cohérence microstructurale : Vous devriez privilégier les temps de maintien prolongés pour garantir la diffusion complète des atomes de soluté et l'élimination de la ségrégation.

L'homogénéisation en deux étapes n'est pas simplement un cycle de chauffage ; c'est une phase de conditionnement critique qui dicte la fabricabilité de l'alliage.

Tableau récapitulatif :

| Étape | Température | Durée | Objectif principal |

|---|---|---|---|

| Étape 1 | 390°C | 16 Heures | Diffusion initiale et stabilisation de la structure |

| Étape 2 | 495°C | 36 Heures | Dissolution des phases eutectiques et garantie de l'uniformité |

| Processus total | N/A | 52 Heures | Obtention d'une plasticité maximale pour l'extrusion |

Maximisez les performances de votre alliage avec KINTEK

Ne laissez pas les irrégularités structurelles compromettre l'intégrité de votre matériau. Fort de sa R&D et de sa fabrication expertes, KINTEK propose des systèmes de muffles, tubes, rotatifs, sous vide et CVD de haute précision conçus pour gérer les cycles de maintien rigoureux de plus de 50 heures requis pour l'homogénéisation des Al-Cu-Li. Nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques de traitement thermique, garantissant un contrôle parfait de la température et une uniformité structurelle à chaque fois.

Prêt à améliorer votre succès en extrusion ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Meiqi Wang, Baiqing Xiong. Influence of Zn Addition on the Aging Precipitate Behavior and Mechanical Properties of Al-Cu-Li Alloy. DOI: 10.3390/ma17071562

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les limites des fours à atmosphère sous vide partiel ? Comprendre les compromis pour un traitement thermique rentable

- Comment les fours à atmosphère sont-ils utilisés dans l'industrie du verre ? Augmenter la résistance et l'efficacité de la production de verre

- Comment un four à résistance périodique améliore-t-il le recuit de l'acier rapide à haute teneur en vanadium ? Améliorez l'usinabilité dès aujourd'hui.

- Quel rôle le contrôle de l'atmosphère joue-t-il dans le chargement du ruthénium pour la synthèse de catalyseurs ? Maîtrise de la cinétique de précision

- Quelles sont les considérations clés lors de l'utilisation d'un four à moufle à protection atmosphérique ? Assurer la sécurité et la précision pour votre laboratoire

- Quelle est la différence entre un four à cornue (retort furnace) et un four à moufle (muffle furnace) ? Découvrez les différences clés de conception et de fonctionnement

- Pourquoi le recuit à haute température dans un four à atmosphère d'air est-il nécessaire pour les céramiques YAG après frittage sous vide ? Atteindre la clarté optique et la stabilité mécanique

- Comment fonctionne un four atmosphérique ? Comprendre l'efficacité et les risques de sécurité