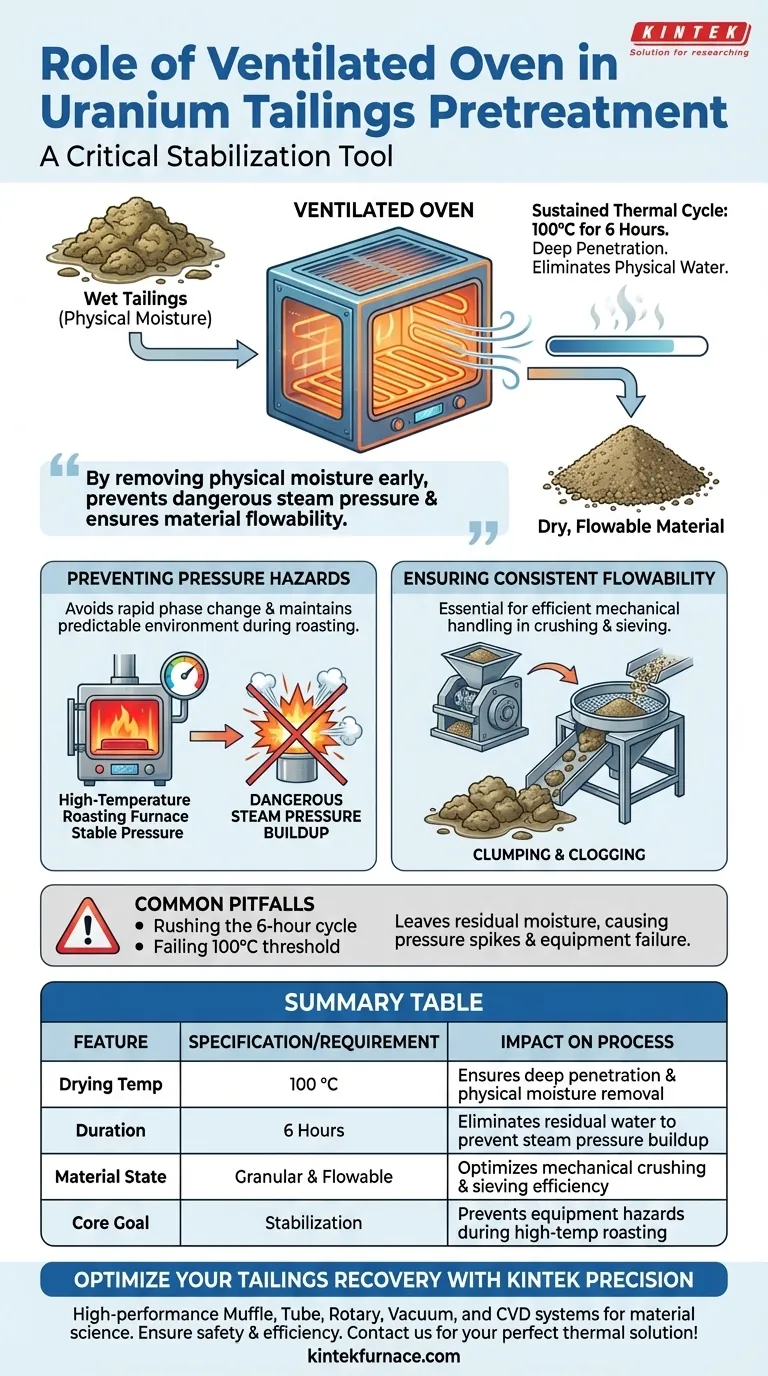

Un four ventilé sert d'outil de stabilisation essentiel dans le prétraitement des résidus d'uranium. Sa fonction principale est d'effectuer un séchage en profondeur des matières premières à une température soutenue de 100 °C pendant environ six heures, éliminant ainsi efficacement l'humidité physique du minerai avant le traitement à haute température.

En éliminant l'humidité physique à un stade précoce, cette étape de prétraitement empêche l'accumulation dangereuse de pression de vapeur lors de la torréfaction ultérieure et garantit que le matériau reste meuble et fluide pour le concassage mécanique.

La mécanique de l'élimination de l'humidité

Atteindre un séchage en profondeur

Le processus ne consiste pas simplement en une évaporation de surface ; il nécessite un cycle thermique soutenu. En fonctionnant à 100 °C pendant six heures, le four ventilé garantit que la chaleur pénètre dans la masse du matériau.

Cibler l'humidité physique

La cible principale de cette phase est l'eau physique piégée dans le minerai. L'élimination de cette eau est une condition préalable aux processus chimiques en aval, en particulier la torréfaction par chloration.

Pourquoi le contrôle de l'humidité est important

Prévenir les risques de pression

Si l'humidité reste dans les résidus, elle se transforme en vapeur lorsqu'elle est introduite dans des environnements de torréfaction à haute température.

Ce changement de phase rapide peut générer une pression de vapeur inutile. L'élimination de l'eau dans le four maintient un environnement de pression stable et prévisible pendant la phase volatile de torréfaction.

Assurer une fluidité constante

Les résidus humides ont tendance à s'agglomérer et à adhérer aux machines.

Le séchage du matériau garantit qu'il conserve une fluidité constante. Cet état granulaire sec est essentiel pour une manipulation mécanique efficace, en particulier lors des étapes de concassage et de tamisage qui suivent.

Pièges courants dans le prétraitement

Les risques d'un séchage incomplet

C'est une erreur courante de précipiter la phase de séchage pour gagner du temps.

Cependant, ne pas respecter la durée de six heures ou le seuil de 100 °C peut laisser une humidité résiduelle dans le cœur du minerai. Cela entraîne exactement les problèmes que le four est censé prévenir : pics de pression pendant la torréfaction et obstruction de l'équipement pendant le tamisage.

Optimiser la phase de prétraitement

Pour garantir le succès de votre processus de récupération des résidus d'uranium, alignez votre stratégie de séchage sur vos besoins en aval :

- Si votre objectif principal est la sécurité des processus : Respectez strictement le cycle complet de six heures pour éliminer l'humidité qui pourrait causer des variations de pression dangereuses pendant la torréfaction par chloration.

- Si votre objectif principal est la manipulation des matériaux : Assurez-vous que la température reste constante à 100 °C pour garantir que le minerai est cassant et fluide pour un concassage uniforme.

Un séchage approprié n'est pas seulement une étape préliminaire ; c'est la variable de contrôle qui assure la stabilité de l'ensemble de l'opération de récupération.

Tableau récapitulatif :

| Caractéristique | Spécification/Exigence | Impact sur le processus |

|---|---|---|

| Température de séchage | 100 °C | Assure une pénétration profonde et l'élimination de l'humidité physique |

| Durée | 6 heures | Élimine l'eau résiduelle pour prévenir l'accumulation de pression de vapeur |

| État du matériau | Granulaire et fluide | Optimise l'efficacité du concassage mécanique et du tamisage |

| Objectif principal | Stabilisation | Prévient les risques pour l'équipement pendant la torréfaction à haute température |

Optimisez votre récupération de résidus avec la précision KINTEK

Ne laissez pas l'humidité résiduelle compromettre la sécurité de votre laboratoire ou l'efficacité de votre traitement. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour les exigences rigoureuses de la science des matériaux.

Que vous ayez besoin de fours ventilés standard ou de fours haute température personnalisés, adaptés à vos besoins de prétraitement uniques, notre équipe d'ingénierie est prête à vous aider. Assurez la stabilité de vos opérations de torréfaction dès aujourd'hui — contactez-nous dès maintenant pour trouver votre solution thermique parfaite !

Guide Visuel

Références

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but de l'utilisation de bouteilles d'azote et de débitmètres ? Assurer une récupération supérieure de fibre de carbone

- Quelle est la valeur principale de l'utilisation d'un simulateur thermique pour l'acier résistant aux intempéries ? Modélisation de la mise en forme à chaud de précision

- Quel est le but de l'utilisation d'un four de séchage à circulation d'air ? Assurer une analyse précise de l'incinération des boues d'hydrocarbures

- Comment les caméras industrielles et les CNN améliorent-ils la détection des défauts de surface ? Révolutionnez le contrôle qualité avec une précision de plus de 95 %

- Quelle est la fonction d'un four électrique de haute précision dans la synthèse de ZnO-CuO ? Contrôle thermique expert pour les nanostructures

- Quel rôle joue un four cyclique automatique à haute température dans l'évaluation des systèmes TBC ? Validez la durabilité maintenant.

- Quel est le rôle principal d'un four de qualité industrielle dans la préparation d'échantillons de sol modifiés par du chitosane ?

- Pourquoi le pré-frittage de la poudre de matière première Ga2O3 est-il nécessaire ? Débloquer la stabilité de la phase bêta pour les couches minces haute performance