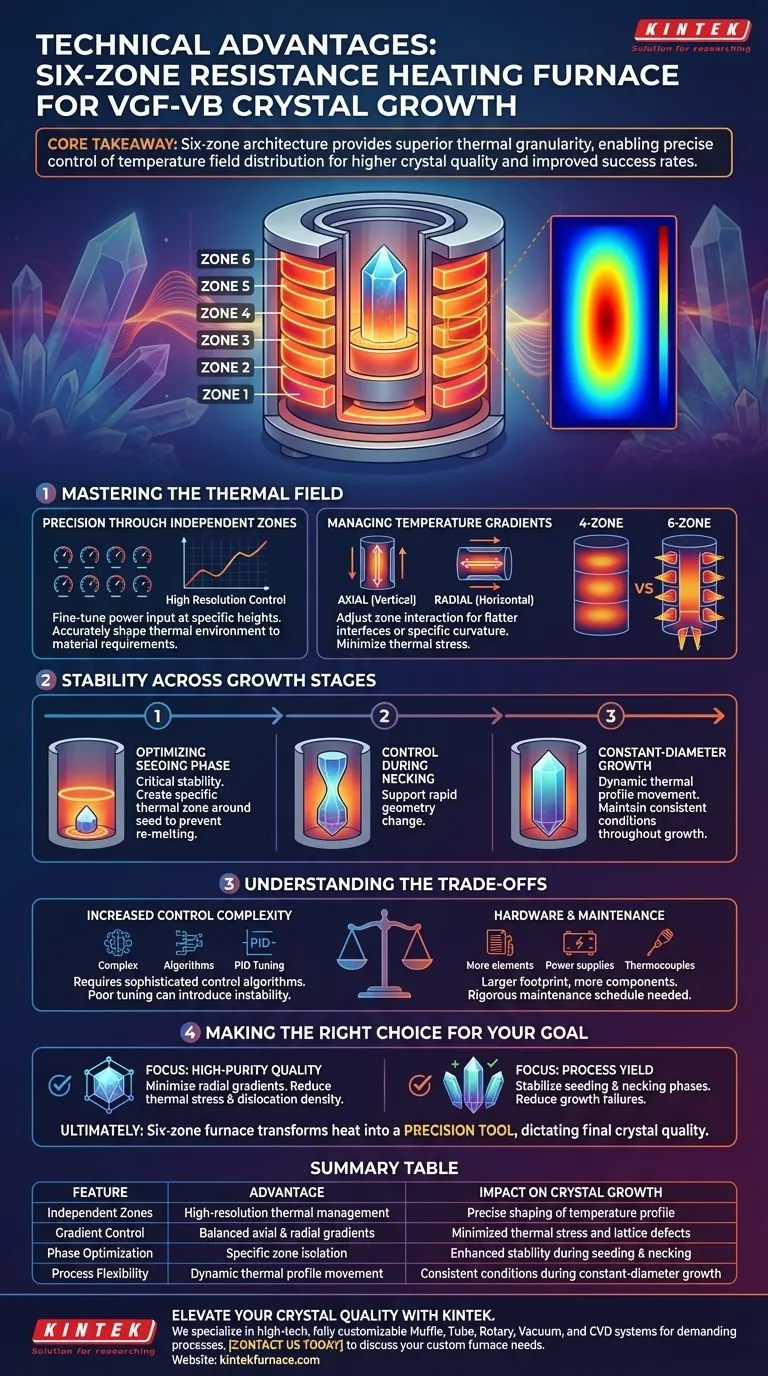

Le principal avantage technique d'un four à résistance à six zones réside dans sa granularité supérieure en matière de gestion thermique par rapport aux systèmes standard à quatre zones. En utilisant six zones de chauffage contrôlées indépendamment, cette architecture permet une manipulation précise de la distribution du champ de température, permettant aux opérateurs de gérer de manière flexible les gradients de température axiaux et radiaux.

Point clé : La croissance cristalline exige des environnements thermiques distincts à différentes étapes de développement. Le four à six zones fournit le contrôle coordonné nécessaire pour stabiliser ces environnements, ce qui se traduit directement par une qualité cristalline plus élevée et des taux de réussite améliorés dans le processus VGF-VB.

Maîtriser le champ thermique

Précision grâce aux zones indépendantes

La caractéristique distinctive de cette architecture de four est l'utilisation de six zones de chauffage indépendantes. Contrairement aux systèmes plus simples à quatre zones, cette configuration permet une résolution de contrôle beaucoup plus élevée du profil de chauffage.

Grâce à un contrôle coordonné, les opérateurs peuvent affiner la puissance d'entrée à des hauteurs spécifiques le long du creuset. Cela garantit que l'environnement thermique n'est pas seulement "assez chaud", mais qu'il est précisément adapté aux exigences spécifiques du matériau cristallin.

Gestion des gradients de température

La croissance cristalline réussie repose fortement sur le contrôle de l'évolution de la température dans l'espace. Le système à six zones excelle dans la gestion des gradients de température axiaux (variations verticales) et des gradients de température radiaux (variations horizontales du centre vers la paroi).

En ajustant l'interaction entre les six zones, vous pouvez créer une interface plus plate ou une courbure spécifique requise pour le matériau. Cette capacité est essentielle pour minimiser les contraintes thermiques au sein du réseau cristallin.

Stabilité à travers les étapes de croissance

Optimisation de la phase d'ensemencement

La phase d'ensemencement est le point le plus critique du processus VGF-VB, nécessitant une stabilité extrême pour éviter la refusion ou la formation de polycristaux.

Le four à six zones permet la création d'une zone thermique très spécifique autour du cristal d'ensemencement. Cette isolation garantit que la graine reste stable pendant que le bain principal est préparé pour la solidification.

Contrôle pendant la phase de col et la croissance à diamètre constant

Au fur et à mesure que le cristal grandit, les exigences thermiques évoluent. Pendant la phase de col, le système doit supporter un changement rapide de géométrie.

Par la suite, pendant la croissance à diamètre constant, l'objectif est l'uniformité. Le contrôle multi-zones permet au profil thermique de "se déplacer" dynamiquement avec l'interface de croissance, en maintenant des conditions constantes sur toute la longueur du cristal.

Comprendre les compromis

Complexité de contrôle accrue

Bien qu'un système à six zones offre une précision supérieure, il introduit un niveau de complexité plus élevé en ingénierie des procédés.

Les opérateurs doivent gérer davantage de variables, ce qui signifie que les algorithmes de contrôle ou les paramètres de réglage PID doivent être plus sophistiqués que ceux utilisés dans les fours à quatre zones. Un système à six zones mal réglé peut introduire de l'instabilité plutôt que de la résoudre.

Implications matérielles et de maintenance

L'ajout de deux zones supplémentaires augmente l'empreinte matérielle à l'intérieur du four.

Cela se traduit par davantage d'éléments chauffants, d'alimentations et de thermocouples à entretenir et à calibrer. Le risque de défaillance des composants augmente statistiquement, nécessitant un calendrier de maintenance plus rigoureux pour garantir que les six zones restent synchronisées.

Faire le bon choix pour votre objectif

Pour maximiser les avantages du processus combiné VGF-VB, alignez la configuration de votre four sur vos objectifs de production spécifiques :

- Si votre objectif principal est la qualité cristalline de haute pureté : Exploitez la capacité à six zones pour minimiser les gradients radiaux, ce qui réduit les contraintes thermiques et la densité de dislocations.

- Si votre objectif principal est le rendement du processus : Utilisez le contrôle de zone indépendant pour stabiliser les phases d'ensemencement et de col, où se produisent la majorité des échecs de croissance.

En fin de compte, le four à six zones transforme la chaleur d'un instrument grossier en un outil de précision, vous donnant le contrôle nécessaire pour dicter la qualité de votre cristal final.

Tableau récapitulatif :

| Caractéristique | Avantage | Impact sur la croissance cristalline |

|---|---|---|

| Zones indépendantes | Gestion thermique à haute résolution | Mise en forme précise du profil de température |

| Contrôle du gradient | Gradients axiaux et radiaux équilibrés | Minimisation des contraintes thermiques et des défauts de réseau |

| Optimisation de phase | Isolation de zone spécifique | Stabilité améliorée pendant l'ensemencement et le col critiques |

| Flexibilité du processus | Mouvement dynamique du profil thermique | Conditions constantes pendant la croissance à diamètre constant |

Élevez la qualité de vos cristaux avec KINTEK

Une gestion thermique de précision fait la différence entre une récolte à haut rendement et une fusion ratée. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de haute technologie nécessaires aux processus de laboratoire et industriels les plus exigeants.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés à haute température, tous entièrement personnalisables pour répondre à vos exigences spécifiques de processus VGF-VB.

Que vous ayez besoin de minimiser la densité de dislocations ou d'optimiser votre taux de réussite d'ensemencement, notre équipe d'ingénieurs est prête à concevoir une solution adaptée à vos objectifs. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrir comment notre expertise peut faire progresser votre recherche et votre production.

Guide Visuel

Références

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle l'acide phosphorique (H3PO4) joue-t-il pendant la phase d'activation chimique de la sciure ? Augmente la porosité et l'efficacité

- Quels sont les avantages de l'utilisation d'un four de recuit à l'oxygène sous haute pression pour les couches minces de La1-xSrxMnO3 ?

- Quelle est la fonction spécifique des appareils de chauffage électrique de laboratoire dans le stockage d'hydrogène à l'état solide ? Optimiser la gestion thermique

- Pourquoi un four de séchage par souffle et un lyophilisateur sont-ils tous deux nécessaires pour les nanofibres d'oxyde de graphène ? Synergie essentielle de séchage

- Quel est le rôle d'une étuve de séchage sous vide dans le traitement des précurseurs de MOF ? Préserver l'intégrité pour la synthèse de Co-HCC

- Quel est le but de l'utilisation d'une plaque d'acier inoxydable préchauffée lors du traitement du verre en fusion ? Éviter les contraintes thermiques.

- Comment les fours de trempe et de revenu à haute température traitent-ils l'acier inoxydable AISI 304 ? Améliorer la ténacité du noyau

- Quel est le but de l'utilisation d'un flux d'argon lors de l'activation ? Améliorer l'efficacité de l'adsorption de $CO_2$