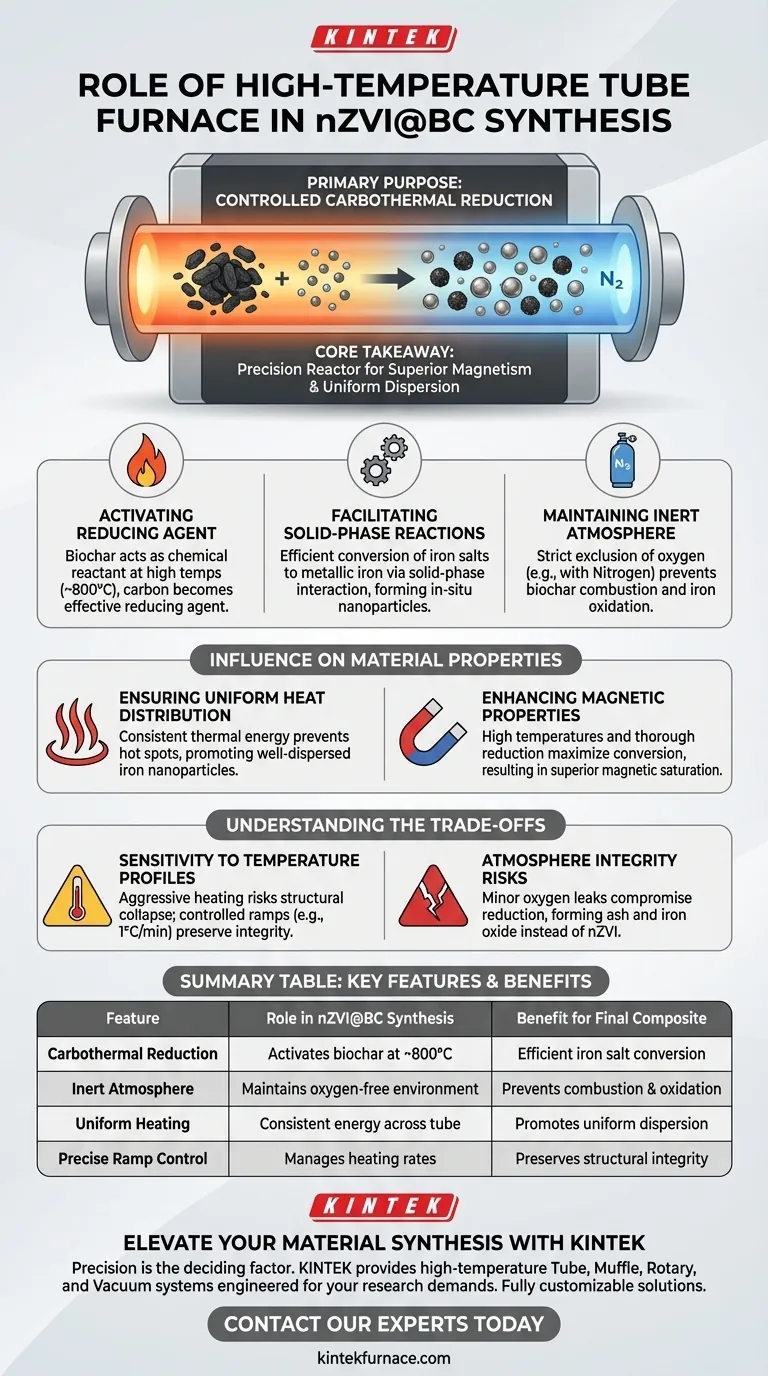

Le but principal d'un four tubulaire à haute température dans la synthèse de composites nZVI@BC est de créer un environnement de réaction contrôlé qui favorise la réduction carbothermique. En maintenant une température précise et élevée (souvent autour de 800°C) sous atmosphère inerte, le four permet au carbone du biochar d'agir comme agent réducteur, convertissant directement les sels de fer supportés en nanoparticules de fer métallique.

Point essentiel à retenir Le four tubulaire sert de réacteur de précision qui facilite une réaction chimique en phase solide entre le support carboné et les précurseurs de fer. Sa capacité à fournir une chaleur uniforme et un environnement strictement exempt d'oxygène est le facteur décisif dans la production de composites dotés d'un magnétisme supérieur et d'une dispersion uniforme des nanoparticules.

Le rôle du four dans la synthèse chimique

Activation de l'agent réducteur

Dans ce processus, le biochar n'est pas seulement un support physique ; c'est un réactif chimique.

Le four tubulaire fournit l'énergie thermique nécessaire pour activer le réseau carboné au sein du biochar. À haute température, ce carbone devient un agent réducteur efficace capable d'éliminer l'oxygène des sels de fer pour former du fer zéro-valent.

Facilitation des réactions en phase solide

La conversion des sels de fer en fer métallique dans ce contexte est une réaction en phase solide.

Le four assure que cette réaction se déroule efficacement en maintenant l'énergie cinétique nécessaire à l'interaction entre la source de fer et le support carboné. Cette interaction aboutit à la formation *in situ* de nanoparticules directement sur la structure de support.

Maintien d'une atmosphère inerte

Une fonction essentielle du four tubulaire est le confinement d'un environnement gazeux spécifique, généralement de l'azote.

En excluant strictement l'oxygène pendant la phase de chauffage, le four empêche le biochar de brûler et protège le fer nanométrique nouvellement formé de l'oxydation immédiate. Ce contrôle est essentiel pour la carbonisation réussie du matériau précurseur.

Influence sur les propriétés du matériau

Assurer une distribution uniforme de la chaleur

La géométrie et les éléments chauffants d'un four tubulaire sont conçus pour envelopper l'échantillon d'une énergie thermique constante.

Cette uniformité est essentielle pour éviter les "points chauds" qui pourraient entraîner une croissance irrégulière des particules. Un chauffage uniforme garantit que les nanoparticules de fer sont bien dispersées sur la matrice de biochar, plutôt que regroupées.

Amélioration des propriétés magnétiques

La qualité du magnétisme du composite final est directement liée à l'efficacité du processus de réduction.

En maintenant des températures élevées (par exemple, 800°C) de manière constante, le four maximise le taux de conversion des sels de fer en fer métallique. Cette réduction complète aboutit à un matériau avec une saturation magnétique supérieure, essentielle pour des applications telles que la séparation magnétique.

Comprendre les compromis

Sensibilité aux profils de température

Bien que le four fournisse une chaleur élevée, la vitesse à laquelle cette température est atteinte (vitesse de montée) est critique.

Un chauffage agressif peut provoquer un effondrement structurel ou une carbonisation irrégulière, tandis que des rampes de chauffage distinctes (telles que 1°C par minute) sont souvent nécessaires pour préserver la précision dimensionnelle. S'écarter du profil optimal peut entraîner une mauvaise dispersion ou une faible surface spécifique.

Risques pour l'intégrité de l'atmosphère

L'efficacité du four dépend entièrement de l'intégrité de l'atmosphère inerte.

Même de petites fuites dans les conduites de gaz ou les joints du tube introduiront de l'oxygène à haute température. Cela compromet immédiatement la réduction carbothermique, transformant le biochar en cendres et le fer en oxyde de fer plutôt qu'en fer zéro-valent.

Faire le bon choix pour votre objectif

Lors de la configuration de votre four tubulaire pour la synthèse de nZVI@BC, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est la maximisation de la saturation magnétique : Assurez-vous que le four peut maintenir une température de maintien stable au pic (par exemple, 800°C) pour permettre la réduction complète des sels de fer.

- Si votre objectif principal est la dispersion des nanoparticules : Privilégiez un four avec une excellente uniformité thermique et utilisez une rampe de chauffage plus lente pour contrôler la nucléation et la croissance des particules.

Le succès de cette synthèse repose non seulement sur l'atteinte d'une température élevée, mais sur le contrôle précis de l'environnement thermique et atmosphérique pendant la phase de réduction.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de nZVI@BC | Bénéfice pour le composite final |

|---|---|---|

| Réduction carbothermique | Active le biochar comme agent réducteur à ~800°C | Conversion efficace des sels de fer en fer métallique |

| Atmosphère inerte | Maintient un environnement strictement exempt d'oxygène | Prévient la combustion du biochar et l'oxydation du fer |

| Chauffage uniforme | Assure une énergie constante dans tout le tube | Favorise une dispersion uniforme des nanoparticules et prévient l'agglomération |

| Contrôle précis de la rampe | Gère les vitesses de chauffage (par exemple, 1°C/min) | Préserve l'intégrité structurelle et la surface spécifique |

Élevez votre synthèse de matériaux avec KINTEK

La précision est le facteur décisif dans la production de composites nZVI@BC haute performance. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes de fours tubulaires, muffles, rotatifs et sous vide à haute température, conçus pour offrir la chaleur uniforme et l'intégrité atmosphérique dont votre recherche a besoin.

Que vous ayez besoin de systèmes CVD personnalisés ou de fours à l'échelle du laboratoire pour la réduction carbothermique, nos solutions sont entièrement personnalisables pour répondre aux spécifications uniques de votre projet.

Prêt à obtenir un magnétisme supérieur et une dispersion de nanoparticules ? Contactez nos experts dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Chathuri Peiris, Todd Mlsna. Comparative Study of Biocarbon-Supported Iron Nanoparticle Composites (nZVI@BC) Synthesized by Carbothermal Versus Borohydride Reductions for Heavy Metal Removal. DOI: 10.1021/acssusresmgt.5c00250

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles mesures de sécurité faut-il prendre lors de l'utilisation d'un four tubulaire de laboratoire ? Étapes essentielles pour un travail en laboratoire sans risque

- Comment un four tubulaire horizontal de laboratoire facilite-t-il le frittage de l'acier de structure de la métallurgie des poudres ?

- Quelles sont les applications typiques des fours tubulaires à trois zones divisés ? Obtenir précision et accessibilité dans le traitement thermique

- Quels sont les avantages d'utiliser un four tubulaire de laboratoire ? Obtenez un contrôle précis de la température et de l'atmosphère

- Quelle est l'importance de l'utilisation de bouchons coniques perforés en silicone pour sceller les réacteurs à tube de quartz ? Atteindre la précision.

- Comment un four tubulaire améliore-t-il la structure cristalline des couches minces d'oxyde de zinc ? Atteindre une cristallinité haute performance

- Quelles exigences techniques un four tubulaire de laboratoire doit-il satisfaire pour les tests SOFC ? Assurer une analyse précise des piles à combustible.

- Quel est le rôle principal d'un four tubulaire dans le traitement du CuGaO2 ? Amélioration de la cristallisation et des performances du film