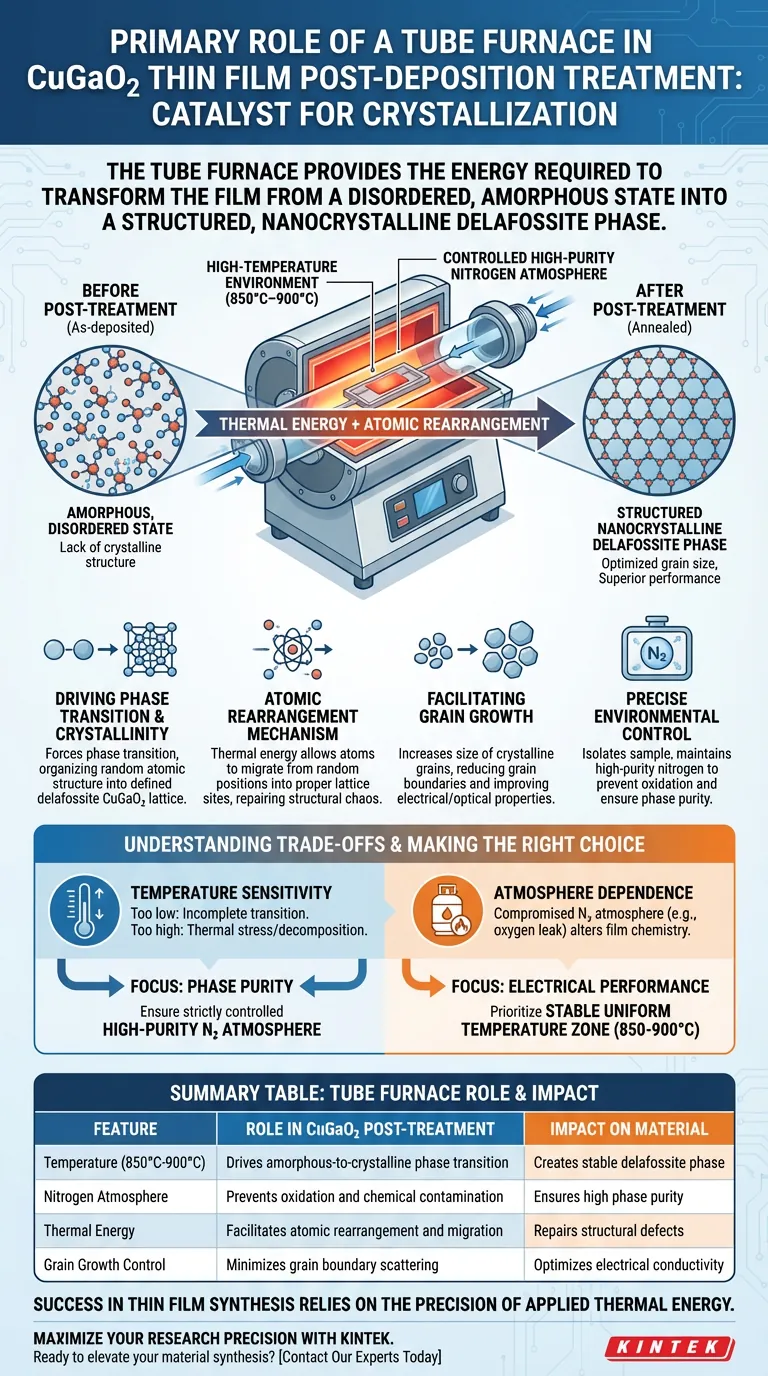

Le rôle principal d'un four tubulaire dans ce contexte est d'agir comme catalyseur de cristallisation.

Pour les couches minces de CuGaO2 spécifiquement, le four fournit un environnement stable à haute température (généralement entre 850°C et 900°C) associé à une atmosphère d'azote contrôlée de haute pureté. Ce traitement thermique précis fournit l'énergie nécessaire pour transformer le film d'un état désordonné et amorphe en une phase délafossite nanocristalline structurée.

Point essentiel Les couches minces déposées à température ambiante manquent souvent de la structure cristalline nécessaire pour fonctionner efficacement. Le four tubulaire résout ce problème en fournissant l'énergie thermique nécessaire au réarrangement atomique, convertissant le matériau en une phase délafossite stable tout en optimisant sa taille de grain pour des performances électriques et optiques supérieures.

Stimuler la transition de phase et la cristallinité

Passer de l'amorphe au structuré

Lorsque les films de CuGaO2 sont initialement déposés à température ambiante, leur structure atomique est généralement amorphe (désordonnée).

Le four tubulaire sert de mécanisme correcteur. En élevant la température à la plage de 850°C–900°C, il force une transition de phase, organisant la structure atomique aléatoire en un réseau délafossite CuGaO2 défini.

Le mécanisme de réarrangement atomique

La chaleur est effectivement de l'énergie cinétique à l'échelle atomique.

Le four tubulaire fournit l'énergie thermique nécessaire à la migration des atomes au sein de la couche mince. Cette migration permet aux atomes de passer de positions aléatoires à leurs sites de réseau corrects, réparant le chaos structurel inhérent au film tel que déposé.

Optimisation des propriétés des matériaux

Faciliter la croissance des grains

Au-delà de la simple cristallisation, le four tubulaire est essentiel pour augmenter la taille des grains cristallins.

Des grains plus gros entraînent généralement moins de joints de grains, qui sont des barrières au flux d'électrons. En favorisant la croissance des grains, le processus de recuit améliore directement la conductivité électrique et les caractéristiques optiques du film de CuGaO2.

Contrôle précis de l'environnement

La conception "tubulaire" du four permet d'isoler l'échantillon de l'atmosphère extérieure.

Pour le CuGaO2, le maintien d'une atmosphère d'azote de haute pureté est essentiel. Cet environnement contrôlé empêche les réactions d'oxydation ou chimiques indésirables qui se produiraient dans l'air standard, garantissant la pureté de la phase finale.

Comprendre les compromis

Sensibilité à la température

Bien que la chaleur élevée soit nécessaire, elle est à double tranchant.

Si la température est trop basse, la transition amorphe-cristalline restera incomplète, laissant le matériau avec de mauvaises propriétés. Inversement, des températures excessives peuvent entraîner des contraintes thermiques ou une décomposition indésirable des composants du film.

Dépendance à l'atmosphère

Le succès du traitement au four tubulaire dépend fortement de l'intégrité du flux de gaz.

Même avec la bonne température, un compromis dans l'atmosphère d'azote (comme une fuite introduisant de l'oxygène) peut altérer fondamentalement la chimie du film. Vous dépendez entièrement de la capacité du four à maintenir un environnement scellé sous pression positive pour obtenir la phase délafossite.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du recuit post-dépôt pour le CuGaO2, alignez vos paramètres de four sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre four tubulaire est capable de maintenir une atmosphère d'azote de haute pureté strictement contrôlée pour éviter l'oxydation de surface pendant le temps de maintien à haute température.

- Si votre objectif principal est la performance électrique : Privilégiez un four avec une zone de température uniforme et stable à 850°C–900°C pour maximiser la croissance des grains et minimiser la diffusion aux joints de grains.

Le succès de la synthèse de couches minces repose non seulement sur le dépôt, mais aussi sur la précision de l'énergie thermique appliquée par la suite.

Tableau récapitulatif :

| Caractéristique | Rôle dans le post-traitement du CuGaO2 | Impact sur le matériau |

|---|---|---|

| Température (850°C-900°C) | Entraîne la transition de phase amorphe-cristalline | Crée une phase délafossite stable |

| Atmosphère d'azote | Prévient l'oxydation et la contamination chimique | Assure une pureté de phase élevée |

| Énergie thermique | Facilite le réarrangement et la migration atomique | Répare les défauts structurels |

| Contrôle de la croissance des grains | Minimise la diffusion aux joints de grains | Optimise la conductivité électrique |

Maximisez la précision de votre recherche avec KINTEK

Obtenir la phase délafossite parfaite nécessite un contrôle absolu de l'uniformité thermique et de la pureté atmosphérique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour les applications de couches minces les plus exigeantes. Nos systèmes sont entièrement personnalisables pour répondre à vos exigences uniques en matière de température et de débit de gaz, garantissant que vos films de CuGaO2 atteignent une cristallinité et des performances électriques supérieures.

Prêt à améliorer votre synthèse de matériaux ?

Contactez nos experts dès aujourd'hui" Form)

Guide Visuel

Références

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four tubulaire à trois zones ? Contrôle précis du gradient pour la croissance cristalline de Fe3GeTe2

- Pourquoi un four tubulaire programmable de haute précision est-il requis pour les composites TiO2@C dopés à l'azote ? Expert Thermal Solutions

- Quels facteurs doivent être pris en compte lors du choix d'un four tubulaire ? Choisissez le bon four pour les besoins de votre laboratoire

- Quel est le rôle d'un collecteur cyclonique dans la récupération d'échantillons dans un DTF ? Améliorer la précision de l'analyse des résidus solides

- Quelles sont les perspectives d'avenir des fours tubulaires à trois zones dans l'innovation des matériaux ? Chauffage de précision pour les matériaux de la prochaine génération

- Quelles sont les principales caractéristiques des fours tubulaires à trois zones ? Débloquez la précision pour le traitement des matériaux avancés

- Comment les fours tubulaires se comparent-ils aux fours à chambre ? Choisissez le bon four pour votre laboratoire

- Quelle est la fonction d'un four de réduction tubulaire ? Amélioration des catalyseurs Ru@PG avec précision Ar/H2