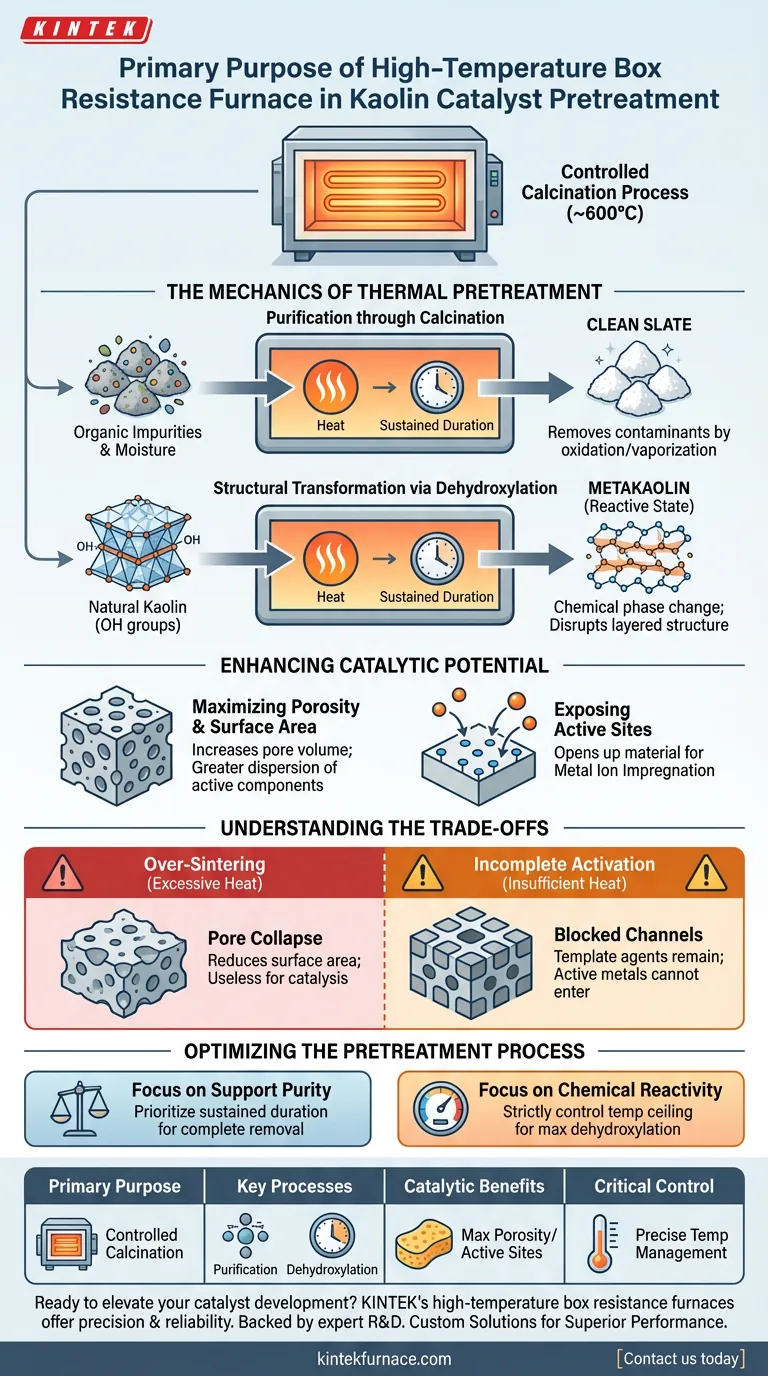

Le but principal de l'utilisation d'un four à résistance à haute température lors du pré-traitement des catalyseurs à base de kaolin est de réaliser un processus de calcination contrôlé, généralement à 600°C. Ce traitement thermique est essentiel pour purifier la matière première en éliminant les impuretés organiques et l'humidité, tout en modifiant simultanément sa structure physique pour améliorer sa réactivité chimique.

En déclenchant la déshydratation et en éliminant les composants volatils, le four transforme le kaolin brut en une structure de support très poreuse. Ceci est essentiel pour maximiser la surface et exposer les sites actifs requis pour une imprégnation efficace des ions métalliques.

Les Mécanismes du Pré-traitement Thermique

Purification par Calcination

Le kaolin naturel contient souvent de la matière organique, de l'humidité et d'autres impuretés volatiles qui peuvent inhiber la performance catalytique.

Le four à haute température assure que ces contaminants sont complètement oxydés ou vaporisés. En maintenant une température soutenue (par exemple, 600°C pendant 10 heures), le processus garantit une « toile vierge » pour le support du catalyseur.

Transformation Structurelle par Déshydratation

Au-delà du simple nettoyage, le four induit un changement de phase chimique connu sous le nom de déshydratation.

La chaleur provoque l'élimination des groupes hydroxyle (-OH) du réseau cristallin du kaolin. Cette transformation perturbe la structure lamellaire d'origine de l'argile, la convertissant en un état plus réactif souvent appelé métakaolin.

Amélioration du Potentiel Catalytique

Maximisation de la Porosité et de la Surface

L'élimination de l'eau interne et des polymères organiques crée des vides à l'intérieur du matériau.

Cela augmente considérablement le volume poreux total et la surface spécifique du kaolin. Une plus grande surface permet une meilleure dispersion des composants catalytiques actifs plus tard dans le processus de fabrication.

Exposition des Sites Actifs

Pour qu'un catalyseur fonctionne, il doit avoir des emplacements accessibles où les réactions chimiques peuvent se produire.

Le traitement thermique « ouvre » le matériau, exposant des sites actifs spécifiques. Cette préparation est une condition préalable à l'imprégnation des ions métalliques, garantissant que les métaux actifs ultérieurs (comme le nickel ou le cuivre) puissent s'attacher fermement et se distribuer uniformément.

Comprendre les Compromis

Le Risque de Frittage Excessif

Bien que la chaleur élevée soit nécessaire, une température ou une durée excessive peuvent être préjudiciables.

Si la température dépasse la plage optimale (par exemple, en dépassant significativement le point de déshydratation nécessaire vers 1000°C et plus), le matériau peut commencer à se fritter. Le frittage provoque l'effondrement et la fusion des pores, réduisant considérablement la surface et rendant le support inutile pour la catalyse.

Activation Incomplète

Inversement, un chauffage insuffisant ne parvient pas à éliminer complètement les agents de templage ou les résidus organiques.

Cela laisse les canaux poreux bloqués, empêchant les composants métalliques actifs de pénétrer dans la structure. Un contrôle précis de la température est donc la variable la plus critique dans le fonctionnement du four à résistance.

Optimisation du Processus de Pré-traitement

Pour assurer un support de catalyseur de la plus haute qualité, alignez vos paramètres de four sur vos objectifs matériels spécifiques.

- Si votre objectif principal est la Pureté du Support : Privilégiez une durée soutenue à la température d'oxydation pour assurer l'élimination complète de tous les polymères et résidus organiques.

- Si votre objectif principal est la Réactivité Chimique : Contrôlez strictement la température maximale pour maximiser la déshydratation sans induire d'effondrement structurel ou de frittage.

L'efficacité de votre catalyseur final est déterminée non pas par la charge métallique, mais par la qualité de la fondation thermique posée pendant cette phase de pré-traitement.

Tableau Récapitulatif :

| Aspect | Description/Impact |

|---|---|

| But Principal | Calcination contrôlée (typiquement ~600°C) pour le pré-traitement du kaolin. |

| Processus Clés | Purification (élimine les impuretés organiques, l'humidité), Déshydratation (convertit en métakaolin). |

| Avantages Catalytiques | Maximise la porosité et la surface, expose les sites actifs pour l'imprégnation des ions métalliques. |

| Contrôle Critique | Une gestion précise de la température empêche le frittage excessif et assure une activation complète. |

Prêt à améliorer le développement de vos catalyseurs ? Les fours à résistance à haute température de KINTEK offrent la précision et la fiabilité nécessaires pour un pré-traitement optimal du kaolin et au-delà. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Obtenez des performances matérielles supérieures avec nos solutions avancées – contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Références

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment la fuite de gaz chaud est-elle évitée dans un four à moufle ? Découvrez des systèmes d'étanchéité avancés pour une performance fiable

- Quelles sont les fonctions spécifiques d'un four à moufle dans le traitement des céramiques PLxZSH ? Optimisation du déliantage et du frittage

- Quels sont les principaux avantages de l'utilisation d'un four à moufle ? Obtenez un chauffage précis et sans contamination pour votre laboratoire

- Quelles sont les caractéristiques générales et les avantages des fours à résistance de type boîte ? Découvrez des solutions de chauffage polyvalentes pour votre laboratoire

- Quels matériaux sont utilisés dans la construction d'un four à moufle ? Matériaux clés pour les performances à haute température

- Quels types d'éléments chauffants sont utilisés dans les fours électriques de type boîte ? Choisissez le bon élément pour votre laboratoire

- Quels sont les avantages des fours à moufle personnalisés ? Des solutions sur mesure pour un traitement supérieur des matériaux

- Quelles mesures de sécurité doivent être observées concernant l'environnement d'un four à moufle ? Assurer une installation de laboratoire sécurisée