Les fours électriques de type boîte utilisent principalement des éléments chauffants à résistance, qui génèrent de la chaleur lorsqu'un courant électrique les traverse. Les matériaux les plus courants pour ces éléments sont les alliages métalliques comme le fer-chrome-aluminium (FeCrAl), les céramiques telles que le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2), et dans des cas spécialisés, le graphite.

L'élément chauffant spécifique utilisé dans un four à boîte n'est pas un détail arbitraire ; c'est le facteur le plus important déterminant la température de fonctionnement maximale du four et son adéquation à différentes atmosphères chimiques et processus.

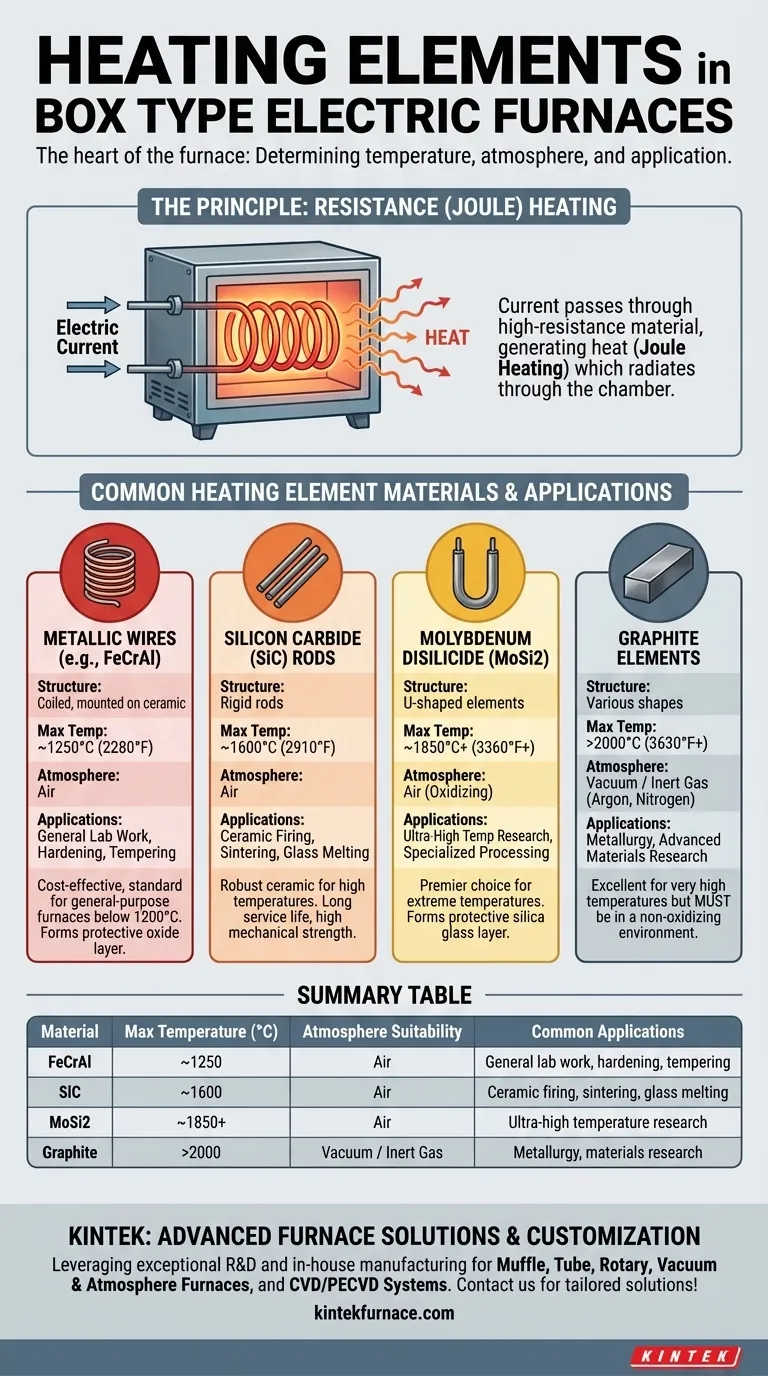

Le Principe : Chauffage par Résistance (Joule)

Comment la Chaleur est Générée

À la base, chaque four électrique à boîte fonctionne sur le principe du chauffage par résistance, également connu sous le nom de chauffage Joule.

Un courant électrique traverse un matériau spécialement conçu — l'élément chauffant. Ce matériau a une résistance électrique élevée, ce qui le fait chauffer intensément car il entrave le flux d'électricité.

La chaleur générée se propage ensuite dans toute la chambre du four, chauffant le contenu à la température désirée. Le choix du matériau de l'élément dicte la température maximale que le four peut atteindre et la durée de vie de l'élément.

Une Analyse Détaillée des Matériaux d'Éléments Chauffants Courants

Le matériau de l'élément chauffant est choisi en fonction de la température requise et du processus effectué. Chacun possède des propriétés distinctes.

Fils de Résistance Métalliques (par exemple, FeCrAl)

Ce sont les éléments les plus courants et les plus économiques pour les fours à usage général. Ils sont généralement enroulés en bobines et montés sur des supports en céramique.

Les alliages fer-chrome-aluminium (FeCrAl) sont un choix standard pour les atmosphères aériennes, formant une couche protectrice d'oxyde d'aluminium qui empêche le grillage.

Tiges en Carbure de Silicium (SiC)

Pour les températures dépassant les limites des fils métalliques, le carbure de silicium (SiC) est une alternative céramique robuste.

Ces tiges rigides peuvent fonctionner à haute température dans l'air et sont reconnues pour leur longue durée de vie et leur résistance mécanique, ce qui en fait un élément essentiel pour de nombreux processus industriels et de laboratoire comme le frittage et la fusion.

Éléments en Disiliciure de Molybdène (MoSi2)

Lorsque des températures extrêmement élevées sont requises, les éléments en disiliciure de molybdène (MoSi2) sont le premier choix. Ils sont souvent en forme de U et peuvent fonctionner à des températures bien supérieures à celles atteignables avec le SiC.

Ces éléments forment une couche de verre de silice protectrice à haute température, ce qui leur permet de fonctionner dans des atmosphères oxydantes sans se dégrader.

Éléments en Graphite

Le graphite est un excellent élément chauffant à haute température, mais avec une limitation critique : il ne peut pas être utilisé en présence d'oxygène à haute température.

Pour cette raison, les éléments en graphite sont exclusivement utilisés dans les fours qui fonctionnent sous vide ou sous atmosphère de gaz inerte (comme l'argon ou l'azote). Ils sont courants en métallurgie et dans la recherche sur les matériaux avancés.

Comprendre les Compromis

Le choix d'un four implique d'équilibrer la capacité thermique, les exigences atmosphériques et le coût. L'élément chauffant est au centre de cette décision.

Le Rôle Crucial de la Température

La température de fonctionnement maximale est le facteur de différenciation le plus significatif. Chaque type d'élément a un plafond opérationnel clair.

- Fils Métalliques (FeCrAl) : Généralement jusqu'à ~1250°C (2280°F).

- Carbure de Silicium (SiC) : Généralement jusqu'à ~1600°C (2910°F).

- Disiliciure de Molybdène (MoSi2) : Jusqu'à ~1850°C (3360°F) ou plus.

- Graphite : Peut dépasser 2000°C (3630°F) dans un environnement non oxydant.

L'Impact de l'Atmosphère du Four

L'environnement chimique à l'intérieur du four est tout aussi important que la température. L'utilisation du mauvais élément dans une atmosphère donnée entraînera une défaillance rapide.

Des éléments comme le MoSi2 et le SiC sont conçus pour fonctionner dans l'air en formant une couche d'oxyde protectrice. En revanche, des matériaux comme le graphite et le molybdène pur s'oxyderont (se consumeront) rapidement dans l'air à haute température, nécessitant un vide ou un gaz inert.

Faire le Bon Choix pour Votre Application

Votre cas d'utilisation prévu correspond directement à un type spécifique d'élément chauffant.

- Si votre objectif principal est le travail de laboratoire général, la trempe ou le revenu en dessous de 1200°C : Un four avec des éléments en fil métallique FeCrAl standard est le choix le plus pratique et économique.

- Si votre objectif principal est la cuisson de céramiques à haute température, le frittage ou la fusion de verre (jusqu'à 1600°C) : Un four équipé d'éléments en carbure de silicium (SiC) offre les performances et la durabilité nécessaires.

- Si votre objectif principal est la recherche ou le traitement à très haute température (au-dessus de 1600°C dans l'air) : Vous aurez besoin d'un four avec des éléments en disiliciure de molybdène (MoSi2).

- Si votre objectif principal est le traitement à haute température sous vide ou sous gaz inerte : Un four avec des éléments chauffants en graphite est spécifiquement conçu à cet effet.

En comprenant l'élément chauffant, vous êtes en mesure de sélectionner l'outil précis requis pour atteindre vos objectifs de traitement thermique.

Tableau Récapitulatif :

| Matériau | Température Max (°C) | Adéquation Atmosphérique | Applications Courantes |

|---|---|---|---|

| FeCrAl | ~1250 | Air | Travail de laboratoire général, trempe, revenu |

| SiC | ~1600 | Air | Cuisson de céramiques, frittage, fusion de verre |

| MoSi2 | ~1850+ | Air | Recherche à ultra-haute température |

| Graphite | >2000 | Vide/Gaz inerte | Métallurgie, recherche sur les matériaux |

Besoin du four à boîte parfait pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre efficacité de traitement thermique et vos résultats !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection