À la base, un four à résistance de type boîte est un équipement fondamental de traitement thermique. Il fonctionne en utilisant la résistance électrique pour générer de la chaleur, qui est ensuite transférée à la charge de travail principalement par rayonnement dans une chambre close. Ses principaux avantages sont sa simplicité d'utilisation, son uniformité de température élevée et sa large applicabilité.

La véritable valeur d'un four à résistance de type boîte réside dans son rôle d'outil universel. Sa conception simple offre un chauffage fiable et uniforme, en faisant un outil indispensable pour d'innombrables tâches de recherche, de développement et de production à petite échelle.

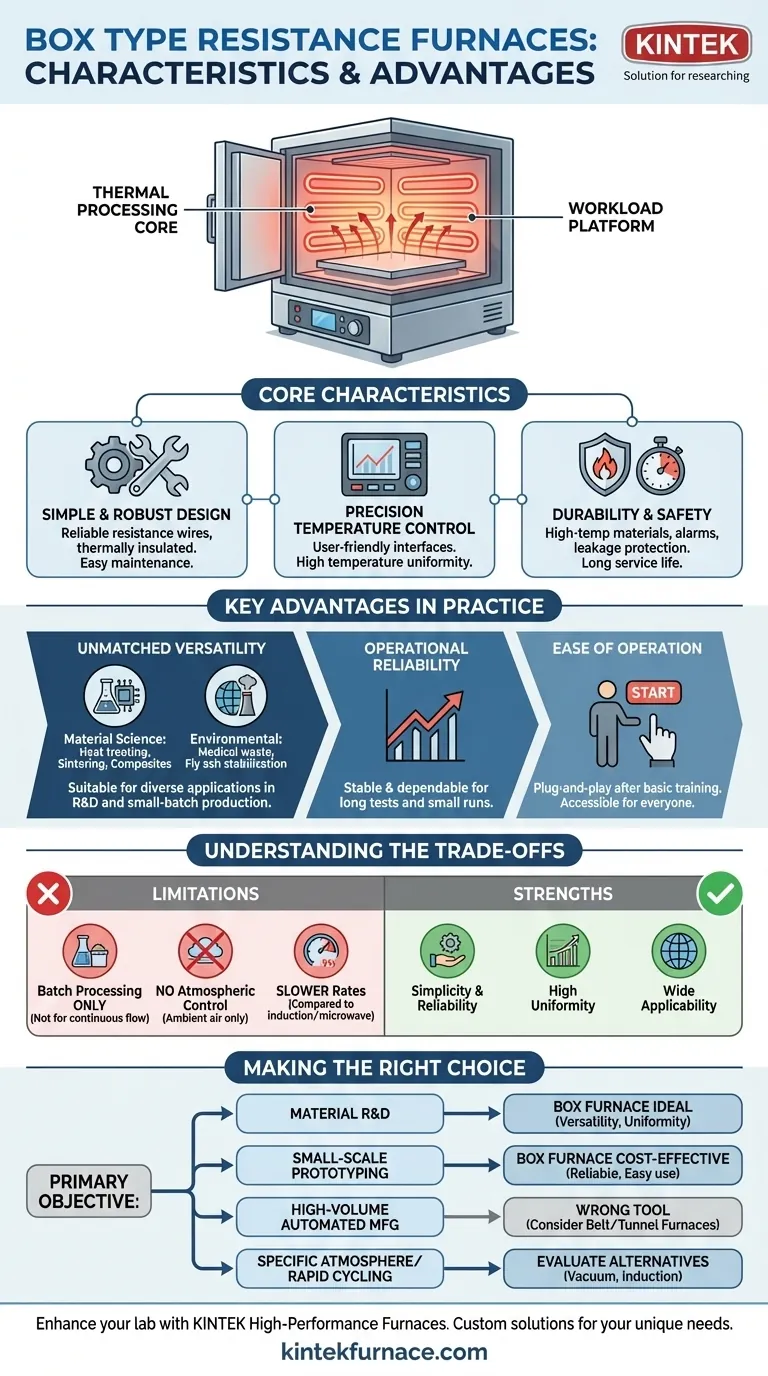

Déconstruire les caractéristiques fondamentales

L'efficacité d'un four de type boîte découle de quelques principes de conception clés qui fonctionnent de concert pour fournir un environnement de chauffage stable et contrôlable.

Conception simple et robuste

Le four est construit autour d'éléments chauffants, généralement des fils résistifs, qui sont stratégiquement placés à l'intérieur d'une chambre thermiquement isolée.

Cette structure fondamentale est mécaniquement simple, ce qui contribue à sa fiabilité et à sa facilité d'entretien.

Contrôle précis de la température

Les fours de type boîte modernes sont équipés d'interfaces de contrôle conviviales. Celles-ci permettent aux opérateurs de régler, démarrer et arrêter facilement les cycles de chauffage.

De manière cruciale, la conception "en boîte" fermée favorise une uniformité de température élevée, garantissant que l'ensemble de la charge de travail est exposé à un environnement thermique constant.

Construit pour la durabilité et la sécurité

Ces fours sont construits avec des isolants et des matériaux chauffants de haute qualité choisis pour leur haute résistance à la température et à l'oxydation.

Cette construction robuste assure une longue durée de vie et la capacité de fonctionner en continu, réduisant ainsi les temps d'arrêt de production. Des dispositifs de sécurité standard tels que les alarmes de surchauffe et la protection contre les fuites sont inclus pour protéger à la fois l'opérateur et l'équipement.

Principaux avantages en pratique

Les caractéristiques de conception d'un four de type boîte se traduisent directement par des avantages tangibles pour les laboratoires et les installations industrielles.

Polyvalence inégalée

Son chauffage simple et contrôlable rend le four adapté à un large éventail d'applications.

En science des matériaux, il est utilisé pour le traitement thermique des métaux (recuit, trempe), le frittage de céramiques, la formation du verre et le traitement de composites avancés comme la fibre de carbone.

Dans les domaines environnementaux, il est utilisé pour la pyrolyse à haute température des déchets médicaux et la stabilisation des cendres volantes en les faisant fondre dans un état vitreux sûr.

Fiabilité opérationnelle

La combinaison de matériaux durables et d'une conception simple se traduit par une machine très stable et fiable.

Cette fiabilité est essentielle pour les tests de longue durée et les séries de production à petite échelle où une défaillance de l'équipement serait coûteuse et perturbatrice.

Facilité d'utilisation

Un avantage clé est son accessibilité. Après une formation de base, presque tout opérateur peut gérer efficacement les cycles de chauffage.

Cette nature "plug-and-play" abaisse la barrière à l'entrée pour le traitement thermique sophistiqué, en faisant un élément essentiel dans les milieux universitaires et de R&D.

Comprendre les compromis

Aucun équipement n'est parfait pour toutes les tâches. Les points forts du four de type boîte en termes de simplicité et de polyvalence s'accompagnent de limitations inhérentes.

Traitement par lots vs flux continu

La conception fondamentale d'un four de type boîte est destinée au traitement par lots. Vous chargez une pièce, exécutez un cycle, la refroidissez et la déchargez.

Il est intrinsèquement inadapté aux lignes de production à grand volume et continues, où un four tunnel ou à bande serait plus approprié.

Contrôle atmosphérique

Un four de type boîte standard fonctionne à l'air ambiant. Bien que suffisant pour de nombreuses tâches, il n'est pas conçu pour les processus nécessitant une atmosphère contrôlée (par exemple, vide ou gaz inerte).

L'obtention d'un contrôle atmosphérique nécessite des conceptions de four spécialisées et plus complexes, s'éloignant de l'avantage de "simplicité" d'un four de type boîte de base.

Vitesses de chauffage et de refroidissement

Bien que stable, la masse thermique d'un four de type boîte bien isolé signifie que ses vitesses de chauffage et de refroidissement peuvent être plus lentes que celles d'équipements plus spécialisés comme les fours à induction ou à micro-ondes.

Cela peut être une limitation pour les processus qui exigent un cyclage thermique rapide.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de votre objectif principal.

- Si votre objectif principal est la recherche et le développement de matériaux : Le four de type boîte est un choix idéal en raison de son uniformité de température, de sa polyvalence pour tester différents matériaux et de sa simplicité d'utilisation.

- Si votre objectif principal est la production à petite échelle ou le prototypage : La fiabilité et la facilité d'utilisation du four en font une solution rentable pour la création de petits lots de pièces.

- Si votre objectif principal est la fabrication automatisée à grand volume : Le four de type boîte n'est pas le bon outil ; vous devriez envisager des systèmes continus comme les fours à bande ou tunnel.

- Si votre objectif principal est des processus nécessitant une atmosphère spécifique ou un cyclage rapide : Vous devriez évaluer les fours sous vide spécialisés ou les technologies de chauffage alternatives comme l'induction.

En comprenant ses forces fondamentales et ses limitations inhérentes, vous pouvez exploiter le four à résistance de type boîte comme l'outil puissant et polyvalent qu'il a été conçu pour être.

Tableau récapitulatif :

| Caractéristique/Avantage | Description |

|---|---|

| Conception simple et robuste | Utilise des fils résistifs dans une chambre isolée pour une fiabilité et un entretien faciles. |

| Contrôle précis de la température | Comprend des interfaces conviviales et une uniformité de température élevée pour des résultats constants. |

| Durabilité et sécurité | Construit avec des matériaux résistants aux hautes températures et inclut des fonctions de sécurité comme des alarmes. |

| Polyvalence inégalée | Convient aux sciences des matériaux (par exemple, recuit, frittage) et aux applications environnementales (par exemple, pyrolyse des déchets). |

| Fiabilité opérationnelle | Fiable pour les tests de longue durée et la production par petits lots avec un temps d'arrêt minimal. |

| Facilité d'utilisation | Accessible aux opérateurs après une formation de base, idéal pour la R&D et les milieux universitaires. |

| Limitations | Traitement par lots uniquement, pas de contrôle atmosphérique et vitesses de chauffage/refroidissement plus lentes par rapport aux équipements spécialisés. |

Prêt à améliorer le traitement thermique de votre laboratoire avec des fours fiables et performants ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez en science des matériaux, en recherche environnementale ou en production à petite échelle, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment un four à moufle réduit-il la contamination pendant le chauffage ? Assurez la pureté de vos processus de laboratoire

- Quelle est la fonction d'un four à moufle haute température dans le traitement des nanofils de borate d'aluminium ?

- Quelles sont les pratiques d'entretien recommandées pour un four à moufle ? Assurez la longévité et la sécurité de votre laboratoire

- Quel est le rôle spécifique d'un four à moufle de type boîte dans la trempe du Vanadis 60 ? Obtenir un contrôle précis du durcissement

- Quels types de fours de laboratoire à haute température sont requis pour la synthèse de GdEuZrO ? High-Heat Ceramic Solutions

- Quel rôle un four à moufle joue-t-il dans les réactions chimiques ? Obtenez un traitement thermique précis et sans contamination

- Quelle température contrôle un four à moufle ? De 100°C à 1800°C+ pour votre processus spécifique

- Comment les fours à moufle sont-ils bénéfiques pour l'industrie de la peinture ? Améliorez les tests de peinture avec un contrôle précis de la chaleur