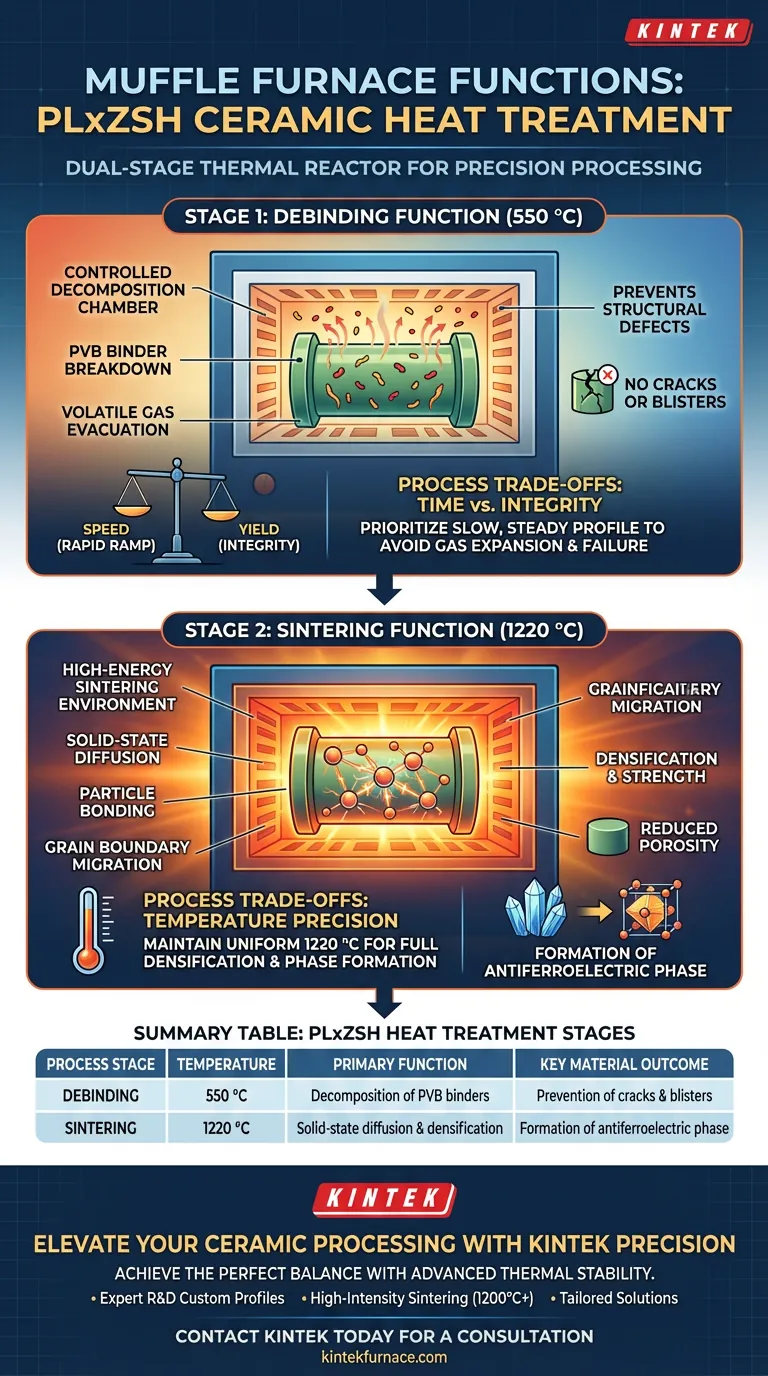

Le four à moufle haute température fonctionne comme un réacteur thermique à double étage dans le traitement des céramiques PLxZSH, exécutant deux processus physiques distincts basés sur des seuils de température spécifiques. À 550 °C, le four fonctionne comme une chambre de décomposition contrôlée pour évacuer en douceur les liants organiques sans endommager le corps vert fragile. À 1220 °C, il se transforme en un environnement de frittage à haute énergie, fournissant l'énergie thermique d'activation nécessaire pour fusionner les particules de céramique et stabiliser la structure cristalline du matériau.

Le succès de la fabrication de céramiques PLxZSH dépend de la capacité du four à équilibrer l'élimination douce des matières organiques avec une densification de haute intensité. L'équipement doit d'abord assurer l'intégrité structurelle en décomposant lentement le liant PVB avant d'appliquer la chaleur intense nécessaire pour entraîner la diffusion à l'état solide et établir les propriétés antiferroélectriques du matériau.

Étape 1 : La fonction de déliantage (550 °C)

Décomposition contrôlée des liants organiques

La fonction principale du four à ce stade est la décomposition thermique du polybutyral de vinyle (PVB). Ce liant organique a été initialement introduit lors du processus de moulage pour donner forme et cohésion à la poudre céramique brute.

À 550 °C, le four maintient un environnement thermique spécifique qui permet au PVB de se décomposer en gaz volatils. Cette température est soigneusement sélectionnée pour assurer l'élimination complète du matériau organique avant que des températures plus élevées ne soient atteintes.

Prévention des défauts structurels

Le rôle du four va au-delà du simple chauffage ; il doit faciliter un taux d'élimination lent et contrôlé. Si la température monte trop rapidement ou fluctue, l'expansion rapide des gaz s'échappant peut provoquer une surpression interne.

En maintenant un contrôle précis à 550 °C, le four empêche la formation de fissures et de cloques dans le corps céramique. Cela garantit que le composant conserve sa forme nette et son intégrité structurelle avant la phase de frittage.

Étape 2 : La fonction de frittage (1220 °C)

Entraînement de la diffusion à l'état solide

Une fois le liant éliminé, le four monte à 1220 °C pour initier la diffusion à l'état solide. À cette température élevée, les atomes de la poudre céramique acquièrent suffisamment d'énergie thermique pour se déplacer et se lier aux particules voisines.

Le four à moufle fournit le maintien à haute température constant requis pour que ces mouvements atomiques se produisent efficacement. Cette diffusion est le mécanisme fondamental qui transforme la poudre meuble en un objet solide.

Migration des joints de grains et densification

Le four facilite la migration des joints de grains, un processus où les cristaux individuels grandissent et les pores entre les particules sont éliminés. Cela conduit à la densification de la céramique, augmentant considérablement sa résistance mécanique et réduisant la porosité.

Sans maintenir cette température spécifique, le matériau resterait poreux et structurellement faible.

Formation de la phase antiferroélectrique

Au-delà de la densification physique, l'environnement à 1220 °C entraîne les changements chimiques et cristallographiques nécessaires à la formation de la phase antiferroélectrique. C'est la propriété fonctionnelle critique des céramiques PLxZSH.

Le four garantit que le matériau atteint l'état thermodynamique requis pour stabiliser cette phase spécifique, qui dicte les performances électriques finales du composant.

Comprendre les compromis du processus

Temps vs. Intégrité à 550 °C

Il existe un compromis critique entre la vitesse de traitement et le rendement pendant la phase de déliantage. Bien qu'un four puisse chauffer rapidement, précipiter la montée à 550 °C augmente considérablement le risque de défaillance catastrophique due à l'expansion des gaz.

Les opérateurs doivent privilégier un profil lent et régulier plutôt que la vitesse de débit pour éviter d' "exploser" le liant hors de la matrice céramique.

Précision de la température à 1220 °C

Au stade du frittage, le compromis implique la consommation d'énergie par rapport à la qualité du matériau. Le maintien de 1220 °C nécessite une énergie considérable, mais même des déviations mineures peuvent empêcher une densification complète ou la formation de phase.

Si le four ne parvient pas à maintenir cette température uniformément, la céramique peut souffrir d'une diffusion incomplète, entraînant de mauvaises propriétés électriques et une densité plus faible.

Obtenir des propriétés matérielles optimales

Pour maximiser les performances des céramiques PLxZSH, vous devez aligner les capacités du four avec vos objectifs de traitement spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la précision du taux de montée jusqu'à 550 °C pour garantir que le liant PVB soit éliminé sans induire de microfissures.

- Si votre objectif principal est la performance électrique : Assurez-vous que le four peut maintenir un maintien stable et uniforme à 1220 °C pour garantir une densification complète et la formation correcte de la phase antiferroélectrique.

En respectant strictement ces étapes thermiques, vous transformez un compact de poudre fragile en une céramique fonctionnelle robuste et performante.

Tableau récapitulatif :

| Étape du processus | Température | Fonction principale | Résultat matériel clé |

|---|---|---|---|

| Déliantage | 550 °C | Décomposition des liants PVB | Prévention des fissures et des cloques |

| Frittage | 1220 °C | Diffusion à l'état solide et densification | Formation de la phase antiferroélectrique |

Élevez votre traitement céramique avec la précision KINTEK

Obtenir l'équilibre parfait entre le déliantage à 550 °C et le frittage à 1220 °C nécessite une stabilité thermique de classe mondiale. KINTEK fournit des solutions avancées haute température, y compris des systèmes à moufle, tubulaires, rotatifs et sous vide, conçus pour offrir les taux de montée précis et la distribution de chaleur uniforme essentiels aux performances des céramiques PLxZSH.

Pourquoi choisir KINTEK ?

- R&D experte : Profils thermiques personnalisés pour prévenir les défauts structurels lors de l'élimination des matières organiques.

- Frittage haute intensité : Environnements fiables à plus de 1200 °C pour une densification maximale du matériau.

- Solutions sur mesure : Fours entièrement personnalisables conçus pour vos besoins uniques de laboratoire ou de production.

Prêt à optimiser vos propriétés matérielles ? Contactez KINTEK dès aujourd'hui pour une consultation et laissez notre équipe technique vous aider à obtenir des résultats de traitement thermique supérieurs.

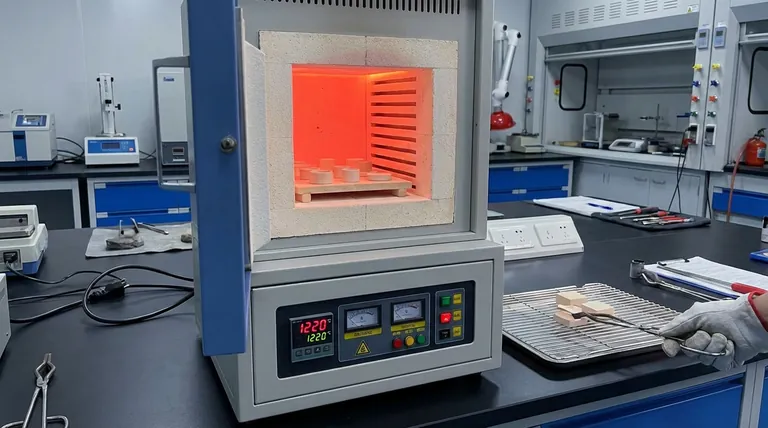

Guide Visuel

Références

- Yongxiao Zhou, Jun Chen. Design of antiferroelectric polarization configuration for ultrahigh capacitive energy storage via increasing entropy. DOI: 10.1038/s41467-025-56194-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans la carbonisation à 600°C des coquilles de palme ? Obtenez du charbon actif haute performance

- Quelles sont les caractéristiques de sécurité des fours à moufle ? Protection essentielle pour les opérations à haute température

- Quelle est la nécessité technique de l'utilisation d'une étuve de laboratoire pour l'oxyde de zinc ? Maîtriser la précision de la synthèse du ZnO

- Quelles sont les options disponibles pour la personnalisation d'un four à moufle ? Adaptez votre traitement thermique pour une efficacité optimale

- Quelles précautions de sécurité électrique prendre avec un four à moufle ? Étapes essentielles pour prévenir les chocs électriques et les incendies

- Quelle est la fonction principale d'un four à moufle haute température dans la fusion de l'ilménite ? Améliorer l'efficacité carbothermique

- Quel est le rôle d'un four à résistance industriel de type boîte dans la conversion du chlorure de cuivre basique en oxyde de cuivre ?

- Quel est le but principal de l'utilisation d'un four à moufle pour la calcination de MAL ? Débloquer l'effet mémoire de structure