Les principaux avantages d'un four à moufle sont sa capacité à fournir des températures élevées précises et uniformes dans un environnement complètement isolé et exempt de contamination. Ceci est réalisé en séparant le matériau chauffé des éléments chauffants du four. Cette conception fondamentale en fait un outil indispensable pour les analyses scientifiques sensibles, la recherche sur les matériaux et les processus de contrôle qualité où la pureté et la répétabilité sont essentielles.

La véritable valeur d'un four à moufle n'est pas seulement sa capacité à générer une chaleur élevée, mais sa création d'un environnement thermique vierge et stable. En séparant l'échantillon de la source de chaleur, il garantit la pureté du processus et des résultats constants souvent impossibles à obtenir avec des méthodes de chauffage direct.

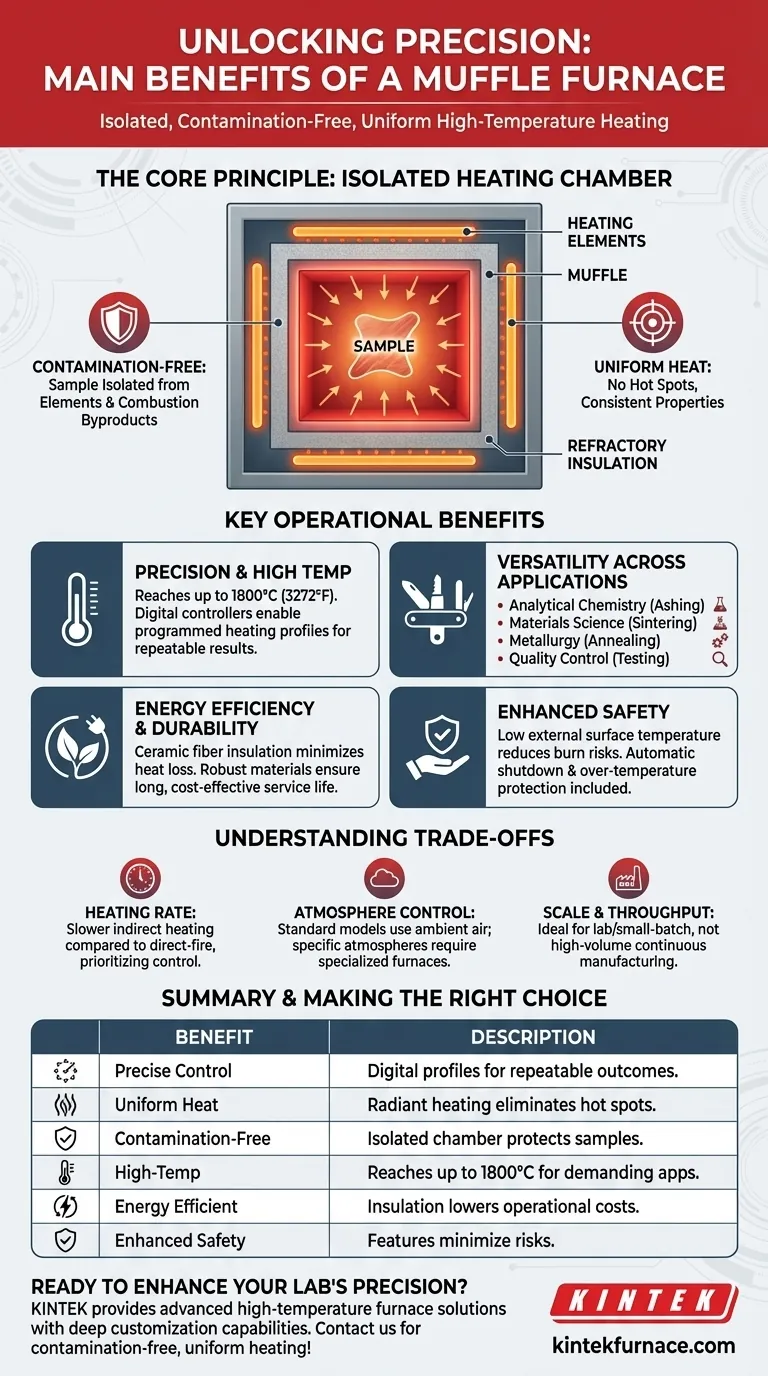

Le principe fondamental : comprendre la « moufle »

Les principaux avantages d'un four à moufle découlent tous de sa conception fondamentale, qui comporte une chambre close — la « moufle » — qui isole l'échantillon.

Une chambre de chauffage isolée

Un four à moufle contient des éléments chauffants à l'extérieur d'une chambre centrale fabriquée à partir d'un matériau réfractaire à haute température. L'échantillon est placé à l'intérieur de cette chambre.

Cela signifie que l'échantillon n'est jamais en contact direct avec les éléments chauffants ou tout sous-produit de la combustion, ce qui est la source de ses avantages les plus significatifs.

Obtenir des résultats sans contamination

Étant donné que l'échantillon est isolé, il est protégé de tout contaminant potentiel. Cela inclut des particules provenant des éléments chauffants vieillissants ou, dans les versions alimentées par combustible, des sous-produits de la combustion.

Cette pureté est essentielle pour les applications analytiques telles que la calcination, où l'objectif est de déterminer la teneur non combustible d'un échantillon, ou dans la science des matériaux où même des impuretés mineures peuvent modifier les propriétés d'une substance.

Assurer une distribution thermique uniforme

Les parois de la moufle chauffent puis rayonnent l'énergie thermique de manière uniforme sous tous les angles sur l'échantillon. Cela élimine les « points chauds » qui peuvent se produire dans les fours à chauffage direct.

Cette uniformité de température est cruciale pour les processus tels que le recuit des métaux ou le frittage des céramiques, où un chauffage constant garantit que l'ensemble de la pièce atteint les propriétés structurelles souhaitées sans déformation ni défaut.

Principaux avantages opérationnels expliqués

La conception de la chambre isolée entraîne directement plusieurs avantages pratiques dans les laboratoires et les environnements industriels.

Précision et capacité à haute température

Les fours à moufle modernes peuvent atteindre des températures allant jusqu'à 1800 °C (3272 °F), selon le modèle et les matériaux.

Ils sont équipés de contrôleurs numériques sophistiqués qui permettent une gestion précise de la température, permettant aux utilisateurs de programmer des taux de chauffage, des temps de maintien et des profils de refroidissement spécifiques pour des résultats précis et reproductibles.

Polyvalence des applications

L'environnement contrôlé et propre rend le four à moufle très polyvalent. Les utilisations courantes comprennent :

- Chimie analytique : Détermination de la teneur en cendres des aliments, des plastiques ou du charbon.

- Science des matériaux : Frittage de céramiques, test de résistance à la chaleur et développement de nouveaux alliages.

- Métallurgie : Durcissement, trempe et recuit de petites pièces en acier.

- Contrôle qualité : Test de la durabilité des composants et des revêtements sous chaleur extrême.

Efficacité énergétique et durabilité

L'isolation en fibre céramique de haute qualité minimise la perte de chaleur, rendant les fours à moufle plus économes en énergie que de nombreuses méthodes de chauffage conventionnelles.

Ils sont construits avec des matériaux robustes résistants à la chaleur, leur conférant une longue durée de vie avec un minimum d'entretien, ce qui contribue à leur rentabilité globale.

Sécurité accrue

L'isolation épaisse signifie que les surfaces extérieures du four restent à une température beaucoup plus basse, réduisant le risque de brûlures.

Les dispositifs de sécurité standard comprennent souvent un arrêt automatique lorsque la porte est ouverte et une protection contre les surchauffes pour éviter d'endommager le four et son contenu.

Comprendre les compromis

Bien que très efficaces, les fours à moufle ne constituent pas la solution universelle pour toutes les applications de chauffage. Comprendre leurs limites est essentiel pour les utiliser correctement.

Taux de chauffage par rapport au chauffage direct

Bien que certains fours à moufle puissent atteindre leur température maximale en environ une heure, le processus de chauffage est indirect. Les parois de la chambre doivent d'abord chauffer avant de rayonner de l'énergie vers l'échantillon.

Dans les applications où un chauffage extrêmement rapide est la seule priorité, un four à tirage direct peut être plus rapide, bien qu'il sacrifie le contrôle et la propreté.

Contrôle de l'atmosphère

Un four à moufle standard fonctionne dans une atmosphère d'air ambiant. Bien qu'il empêche la contamination par la source de chaleur, il ne contrôle pas les réactions avec l'air lui-même, comme l'oxydation.

Pour les processus nécessitant une atmosphère spécifique (comme un gaz inerte tel que l'argon ou un vide), vous devez utiliser un four spécialement conçu avec des orifices de purge de gaz ou un four sous vide dédié.

Échelle et débit

Les fours à moufle sont généralement conçus pour le travail à l'échelle du laboratoire et la production en petits lots. Leur taille les rend peu pratiques pour la fabrication continue à grand volume, où des fours à convoyeur ou des fours tunnels plus grands sont plus appropriés.

Faire le bon choix pour votre application

La décision d'utiliser un four à moufle doit être guidée par votre besoin spécifique de pureté du processus, d'uniformité de la température et d'échelle.

- Si votre objectif principal est l'analyse ou le contrôle qualité : Le four à moufle est essentiel pour son environnement sans contamination, garantissant des résultats précis dans des processus tels que l'analyse gravimétrique ou la calcination.

- Si votre objectif principal est la recherche sur les matériaux ou le traitement thermique : Son chauffage uniforme est essentiel pour obtenir des propriétés matérielles constantes lors du recuit, du durcissement ou de la création de céramiques.

- Si votre objectif principal est la production à grand volume : Évaluez si un four à moufle de type discontinu répond à vos besoins, ou si un four industriel à processus continu plus grand est le meilleur investissement.

- Si votre objectif principal concerne des processus nécessitant une atmosphère spécifique : Assurez-vous que le modèle de four que vous choisissez dispose d'orifices pour l'échange de gaz ou envisagez plutôt un four à creuset ou sous vide spécialisé.

En fin de compte, un four à moufle est l'outil décisif lorsque l'intégrité de votre échantillon et la cohérence de votre processus thermique sont non négociables.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Contrôle précis de la température | Les contrôleurs numériques permettent des taux de chauffage et des profils précis pour des résultats reproductibles. |

| Distribution thermique uniforme | Le chauffage radiant élimine les points chauds, assurant des propriétés matérielles constantes. |

| Environnement sans contamination | La chambre isolée protège les échantillons des impuretés, idéal pour les analyses sensibles. |

| Capacité à haute température | Atteint jusqu'à 1800 °C, adapté aux applications exigeantes telles que le frittage et la calcination. |

| Efficacité énergétique | L'isolation en fibre céramique réduit la perte de chaleur, abaissant les coûts opérationnels. |

| Sécurité accrue | Des fonctions telles que l'arrêt automatique et la protection contre les surchauffes minimisent les risques. |

Prêt à améliorer la précision et l'efficacité de votre laboratoire ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à moufle sur mesure peuvent fournir un chauffage uniforme et sans contamination pour vos applications spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique