Le principal avantage d'un four à moufle personnalisé est sa capacité à être conçu avec précision pour répondre à vos exigences de processus exactes. Contrairement aux modèles standards disponibles sur étagère, un four personnalisé est construit pour résoudre un défi spécifique, garantissant de meilleures performances, une qualité de produit supérieure et une plus grande efficacité pour les applications uniques ou exigeantes dans la recherche et la production de matériaux.

Alors que les fours standards offrent une utilité générale, la personnalisation transforme le four d'un simple équipement en une solution sur mesure. Cette approche ne consiste pas à ajouter des fonctionnalités pour le plaisir ; il s'agit d'aligner la conception de base du four, son atmosphère et ses contrôles avec un objectif scientifique ou de fabrication spécifique.

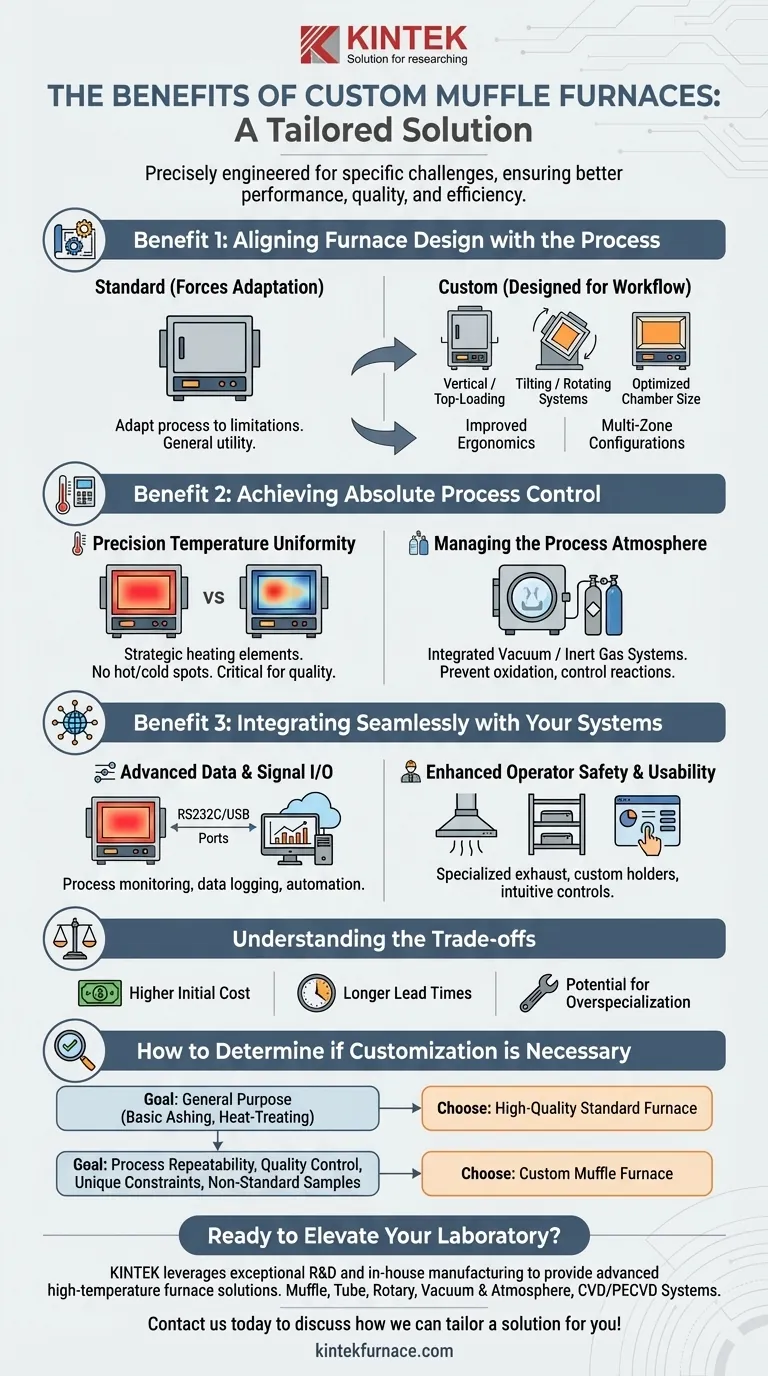

Avantage 1 : Alignement de la conception du four avec le processus

Un four standard vous oblige à adapter votre processus à ses limites. Un four personnalisé est conçu autour de votre flux de travail spécifique, des caractéristiques de l'échantillon et de l'espace physique.

Optimisation de l'orientation et de l'accès

De nombreux fours standards sont des boîtes horizontales à chargement frontal. La personnalisation permet des conceptions qui conviennent mieux à votre processus, telles que les modèles verticaux pour le chargement par le haut, ou même les systèmes inclinables et rotatifs pour les applications nécessitant une exposition uniforme ou un mélange de matériaux à haute température.

Cet alignement physique peut améliorer considérablement l'ergonomie, réduire les erreurs de manipulation et permettre des processus qui seraient impossibles dans une chambre standard.

Adaptation de la taille de l'échantillon et du débit

La personnalisation permet de construire les dimensions internes de la chambre selon vos spécifications exactes. Cela garantit que vous ne payez pas pour chauffer de l'espace vide, améliorant ainsi l'efficacité énergétique.

De plus, pour les environnements de production, des configurations multi-zones peuvent être conçues pour créer des profils de température spécifiques le long du four, optimisant le débit et la cohérence du processus pour le travail continu ou par lots.

Avantage 2 : Atteindre un contrôle absolu du processus

Les avantages les plus critiques de la personnalisation résident souvent dans l'atteinte d'un niveau de contrôle de processus que les modèles standards ne peuvent pas offrir. Ceci est essentiel pour les matériaux sensibles et les applications où la répétabilité est non négociable.

Uniformité de température de précision

Alors que les fours modernes offrent un bon contrôle de la température, les unités personnalisées peuvent pousser cela à un niveau supérieur. En plaçant stratégiquement des éléments chauffants de haute qualité et en utilisant des systèmes de contrôle avancés, un four personnalisé peut fournir une uniformité de température supérieure sur l'ensemble de la pièce.

Cela élimine les points chauds ou froids, garantissant que chaque partie de votre échantillon reçoit exactement le même traitement thermique, ce qui est essentiel pour la science des matériaux et le contrôle qualité.

Gestion de l'atmosphère du processus

De nombreux processus avancés nécessitent une atmosphère contrôlée pour prévenir l'oxydation ou introduire des réactions chimiques spécifiques. Les fours personnalisés peuvent être équipés de paquets de vide intégrés ou de systèmes de gaz inertes (comme l'azote ou l'argon) complets avec des débitmètres et des contrôleurs.

Cela vous permet d'isoler complètement le matériau des contaminants de combustion ou des gaz réactifs comme l'oxygène, une exigence fondamentale pour les applications en électronique, en métallurgie et en recherche avancée sur les matériaux.

Avantage 3 : Intégration transparente avec vos systèmes

Un laboratoire ou une installation de production moderne repose sur les données et l'automatisation. La personnalisation permet au four de devenir une partie intégrée de cet écosystème plutôt qu'une île autonome.

Entrées/sorties avancées de données et de signaux

Les fours personnalisés peuvent être construits avec une suite de terminaux de sortie pour la surveillance des processus. Cela inclut les sorties de température et d'alarme, ainsi que les ports de communication RS232C ou autres pour l'enregistrement des données directement sur un système central.

Ce niveau d'intégration est essentiel pour la validation des processus, la documentation d'assurance qualité et les boucles de contrôle automatisées.

Sécurité de l'opérateur et convivialité améliorées

Au-delà des performances, la personnalisation peut répondre à des besoins spécifiques en matière de sécurité et de convivialité. Cela inclut des systèmes d'échappement spécialisés pour évacuer les fumées en toute sécurité, des porte-échantillons ou des racks personnalisés et des interfaces de contrôle intuitives adaptées au flux de travail de votre équipe.

Comprendre les compromis

L'objectivité exige de reconnaître qu'une solution personnalisée n'est pas toujours le bon choix. Vous devez considérer les compromis clairs avant de vous engager.

Coût initial plus élevé

Un four conçu et construit pour un usage unique aura intrinsèquement un coût initial plus élevé qu'un modèle standard produit en série. Cet investissement doit être justifié par un retour clair en termes de qualité, d'efficacité ou de capacité de recherche.

Délais de livraison plus longs

Le processus de consultation, de conception, de fabrication et de test pour une unité personnalisée prend beaucoup plus de temps que la commande d'un article en stock. Les délais de projet doivent tenir compte de ce délai prolongé.

Potentiel de sur-spécialisation

Un four parfaitement adapté à un processus peut être moins adapté à un autre. Si vos besoins en recherche ou en production sont susceptibles de changer fréquemment, un four plus flexible et polyvalent pourrait être un investissement stratégique à long terme.

Comment déterminer si la personnalisation est nécessaire

Utilisez votre objectif principal pour guider votre décision entre un four à moufle standard et un four personnalisé.

- Si votre objectif principal est le travail de laboratoire à usage général comme la calcination de base ou le simple traitement thermique : Un four standard de haute qualité est presque toujours le choix le plus rentable et le plus pratique.

- Si votre objectif principal est la répétabilité du processus et le contrôle qualité pour un produit spécifique : La personnalisation des contrôles de température, de la gestion de l'atmosphère et de l'enregistrement des données est un investissement critique.

- Si vous avez des contraintes physiques uniques ou si vous traitez des échantillons de tailles non standard : Un four avec des dimensions, une orientation ou des systèmes de manipulation de matériaux personnalisés apportera des gains significatifs en efficacité et en sécurité.

Choisir le bon four est un investissement dans la précision et l'efficacité de votre travail futur.

Tableau récapitulatif :

| Avantage | Caractéristiques clés |

|---|---|

| Alignement de la conception du four avec le processus | Orientation personnalisée, taille de chambre optimisée, configurations multi-zones |

| Atteindre un contrôle absolu du processus | Uniformité de température supérieure, systèmes d'atmosphère contrôlée |

| Intégration transparente avec les systèmes | E/S de données avancées, fonctions de sécurité améliorées |

| Compromis | Coût initial plus élevé, délais de livraison plus longs, potentiel de sur-spécialisation |

Prêt à améliorer les capacités de votre laboratoire avec un four à moufle personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, offrant des performances, une efficacité et une qualité améliorées pour la recherche et la production de matériaux. Ne vous contentez pas d'un équipement standard —contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous proposer une solution sur mesure !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques