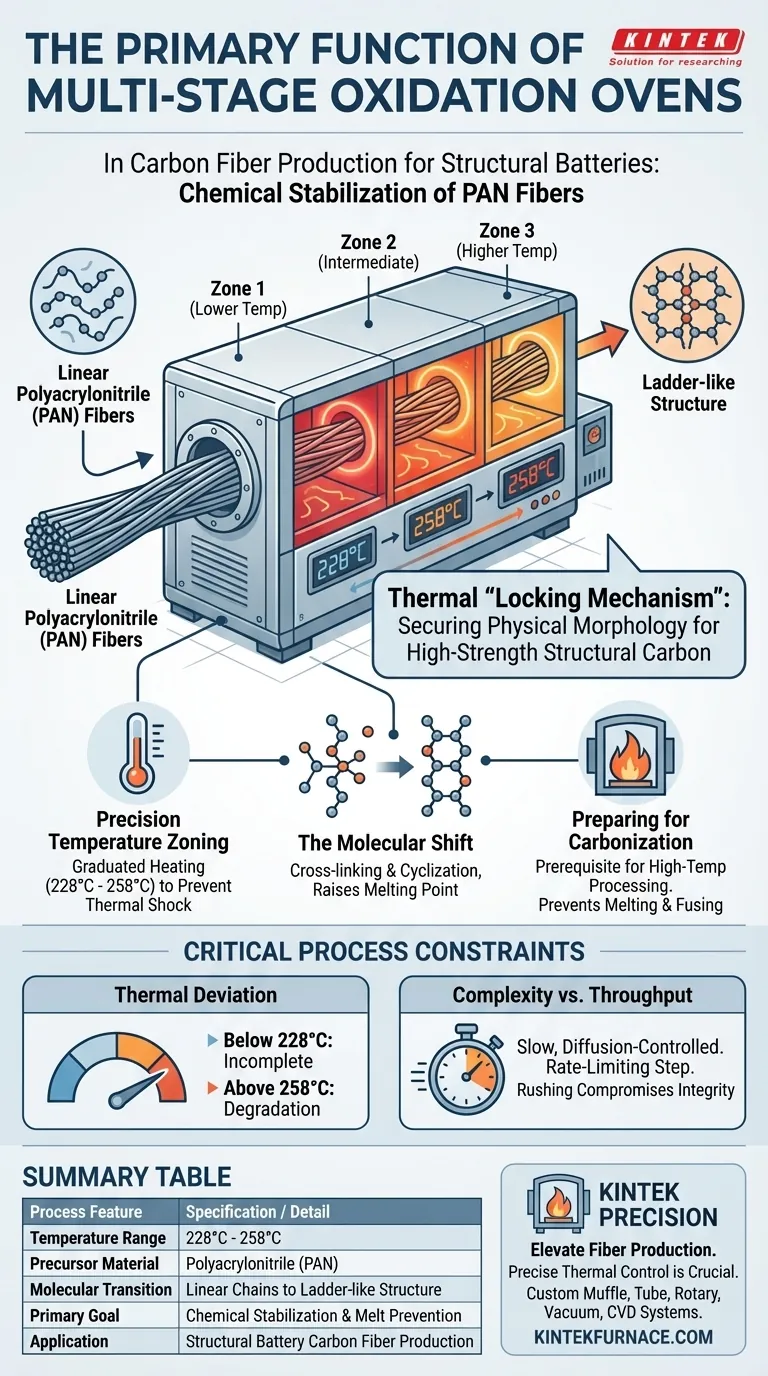

La fonction principale des fours d'oxydation multi-étapes est de stabiliser chimiquement les fibres de polyacrylonitrile (PAN) avant le traitement à haute température. En utilisant des zones de température précisément contrôlées entre 228°C et 258°C, ces fours facilitent une réaction critique qui convertit les chaînes moléculaires linéaires des fibres en une structure en échelle résistante à la chaleur. Cette transformation est essentielle pour empêcher les fibres de fondre et pour garantir qu'elles conservent leur forme physique pendant les étapes de carbonisation ultérieures requises pour les composants de batteries structurelles.

L'oxydation multi-étapes agit comme le "mécanisme de verrouillage" thermique de la fabrication, sécurisant la morphologie physique de la fibre afin qu'elle puisse survivre à la transition d'un précurseur plastique à un carbone structurel à haute résistance.

Les Mécanismes de la Stabilisation des Fibres

Zonage de Température de Précision

Le processus d'oxydation ne repose pas sur une température unique et statique. Au lieu de cela, il utilise des fours multi-étapes qui maintiennent des environnements thermiques spécifiques.

La plage de fonctionnement est strictement contrôlée, allant généralement de 228°C à 258°C. Ce chauffage progressif permet une vitesse de réaction contrôlée, empêchant le choc thermique ou une stabilisation inégale sur le faisceau de fibres.

Le Changement Moléculaire

Le but principal de cette exposition thermique est de modifier l'arrangement atomique du précurseur de polyacrylonitrile (PAN).

Initialement, les molécules de PAN existent sous forme de chaînes linéaires. Lorsqu'elles traversent les fours d'oxydation, ces chaînes se réticulent et se cyclisent pour former une structure stable en échelle. Cette reconfiguration moléculaire augmente considérablement le point de fusion du matériau.

Préparation à la Carbonisation

Sans cette phase de stabilisation, l'étape suivante, la carbonisation, serait impossible.

La carbonisation implique des températures extrêmement élevées destinées à éliminer les atomes non carbonés. Si les fibres n'étaient pas d'abord traitées dans les fours d'oxydation pour obtenir une structure résistante à la chaleur, elles fondraient ou fusionneraient simplement, détruisant la morphologie fibreuse nécessaire au renforcement structurel.

Contraintes Critiques du Processus

La Conséquence de la Déviation Thermique

La plage de température étroite (228°C à 258°C) mise en évidence dans le traitement standard indique une grande sensibilité aux fluctuations thermiques.

Si la température descend en dessous du seuil inférieur, la transformation chimique peut rester incomplète, entraînant une défaillance structurelle ultérieure. Inversement, dépasser la limite supérieure risque de brûler ou de dégrader la fibre avant que la structure en échelle ne soit complètement formée.

Complexité vs. Débit

L'obtention de cette structure "en échelle" est un processus lent, contrôlé par diffusion, par rapport à d'autres étapes de fabrication.

L'exigence de zones précisément contrôlées implique que cette étape est souvent l'étape limitante de la production. Hâter cette phase pour augmenter le rendement compromet l'intégrité de la structure en échelle, résultant en des fibres qui ne peuvent pas supporter les charges mécaniques requises dans les batteries structurelles.

Faire le Bon Choix pour Votre Objectif

Si votre objectif principal est l'ingénierie des processus : Assurez-vous que vos systèmes de contrôle thermique peuvent maintenir des limites de variance strictes dans la fenêtre de 228°C–258°C pour garantir une stabilisation uniforme.

Si votre objectif principal est la performance des matériaux : Privilégiez l'achèvement de la conversion moléculaire linéaire en échelle, car cela dicte directement la capacité de la fibre à maintenir sa morphologie sous charge.

Maîtriser la phase d'oxydation est le seul moyen de garantir que le matériau précurseur évolue vers un composant structurel viable.

Tableau Récapitulatif :

| Caractéristique du Processus | Spécification / Détail |

|---|---|

| Plage de Température | 228°C à 258°C |

| Matériau Précurseur | Polyacrylonitrile (PAN) |

| Transition Moléculaire | Chaînes linéaires vers structure en échelle |

| Objectif Principal | Stabilisation chimique et prévention de la fusion |

| Application | Production de fibres de carbone pour batteries structurelles |

Améliorez Votre Production de Fibres avec la Précision KINTEK

Un contrôle thermique précis fait la différence entre un composant de batterie structurelle haute performance et une défaillance matérielle. Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température.

Notre équipement est entièrement personnalisable pour répondre à vos exigences uniques d'oxydation et de carbonisation, garantissant que vos matériaux atteignent une stabilisation moléculaire parfaite. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail de traitement thermique.

Guide Visuel

Références

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement BAFPAE ? Maintenir la pureté et la stabilité du précurseur

- Quels avantages offre un four de séchage sous vide ? Stabilité chimique supérieure et déshydratation efficace

- Pourquoi faut-il introduire du gaz d'argon de haute pureté pour les composites à matrice d'aluminium ? Assurez le succès du frittage avec KINTEK

- Pourquoi utilise-t-on un four de précision pour sécher les noyaux de cerise lavés ? Optimisez la production de charbon actif

- Pourquoi comparer différentes méthodes de refroidissement pour la performance post-incendie des PRV ? Évaluer les risques de choc thermique et de sécurité

- Pourquoi 800 °C sont-ils requis pour la phosphorisation de Ln-MoP@C ? Ingénierie de catalyseurs supérieure

- Pourquoi les hautes fréquences sont-elles utilisées dans le chauffage par induction ? Pour un chauffage de surface précis et rapide

- Quels types de matériaux les fours à creuset peuvent-ils faire fondre ? Libérez la puissance de la fusion polyvalente