Le séchage de précision est le pont critique entre le nettoyage de la biomasse brute et son activation chimique. Pour les noyaux de cerise spécifiquement, l'utilisation d'un four de précision à 120°C pendant 24 heures est nécessaire pour éliminer complètement l'humidité libre des pores, garantissant que le matériau est chimiquement et physiquement prêt pour l'imprégnation.

Le four de précision élimine l'humidité qui diluerait autrement l'agent d'activation. En dégageant la structure poreuse, il garantit que l'acide phosphorique ($H_3PO_4$) peut pénétrer en profondeur et réagir au rapport de concentration souhaité.

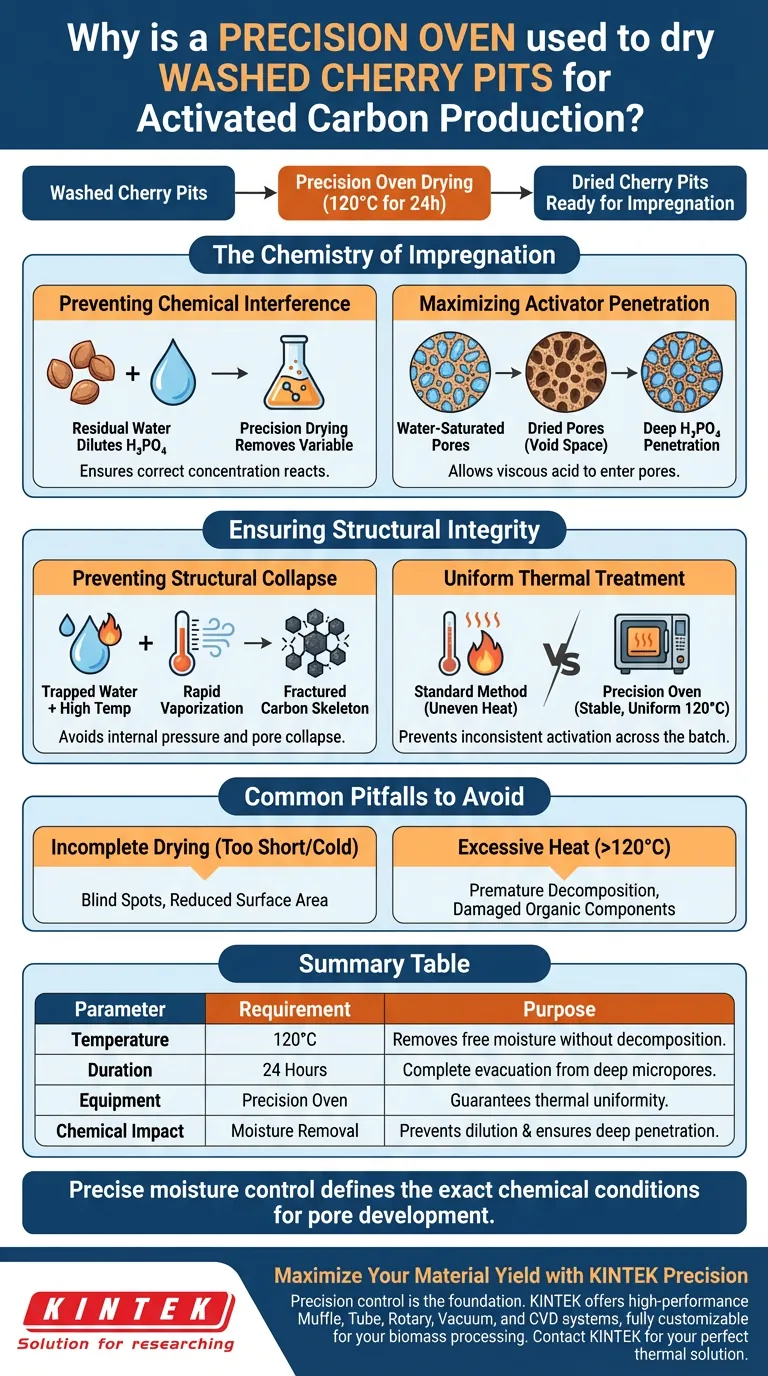

La chimie de l'imprégnation

Prévenir les interférences chimiques

La production de charbon actif repose sur un rapport précis entre la biomasse et l'activateur chimique (spécifiquement $H_3PO_4$ dans ce contexte).

L'eau résiduelle dans les noyaux de cerise agit comme une variable incontrôlable. Elle dilue la solution d'imprégnation, modifiant la concentration qui atteint réellement la matrice de carbone.

Le séchage de précision élimine cette variable, garantissant que la concentration que vous préparez est la concentration qui réagit.

Maximiser la pénétration de l'activateur

Les noyaux de cerise possèdent une structure lignocellulosique complexe. Avant l'activation, les pores de cette structure sont souvent saturés d'eau provenant du processus de lavage.

Le processus de séchage évacue physiquement cette humidité.

Cette évacuation crée un espace de vide nécessaire, permettant à l'acide phosphorique visqueux d'entrer dans les pores et d'interagir avec la surface interne de la biomasse.

Assurer l'intégrité structurelle

Prévenir l'effondrement structurel

Bien que l'objectif principal soit la préparation à l'imprégnation, un séchage complet protège également le matériau lors des étapes ultérieures.

Si une humidité importante subsiste, un traitement ultérieur à haute température peut provoquer une vaporisation rapide de l'eau piégée.

Cette pression interne peut fracturer le squelette carboné, entraînant un effondrement de la structure poreuse que vous essayez de créer.

Traitement thermique uniforme

Un four de "précision" est utilisé plutôt qu'une méthode de séchage standard car il maintient un environnement thermique stable.

Il garantit que l'ensemble du lot de noyaux de cerise atteint uniformément la température cible de 120°C sans surchauffe locale.

Cette uniformité empêche un séchage inégal, qui autrement entraînerait des résultats d'activation incohérents d'un lot à l'autre.

Pièges courants à éviter

Le risque d'un séchage incomplet

La réduction du temps ou de la température de séchage (en dessous de 120°C ou 24 heures) laisse souvent de l'eau liée au plus profond des micropores.

Cela crée des "points aveugles" où l'activateur ne peut pas atteindre, réduisant considérablement la surface finale du charbon actif.

Le danger d'une chaleur excessive

Inversement, l'utilisation de températures significativement supérieures à 120°C pendant cette phase préliminaire peut induire une décomposition prématurée.

Vous risquez d'endommager les composants organiques de la lignocellulose avant l'introduction de l'agent chimique stabilisant ($H_3PO_4$).

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre charbon actif, appliquez ces principes à votre protocole de séchage :

- Si votre objectif principal est la surface : Assurez-vous que la durée de séchage est suffisante (24 heures) pour dégager les micropores profonds afin de maximiser la pénétration de l'acide.

- Si votre objectif principal est la cohérence du processus : Utilisez un four de précision certifié pour éliminer les gradients de température qui provoquent des variations d'un lot à l'autre.

Le contrôle précis de l'humidité ne concerne pas seulement le séchage ; il s'agit de définir les conditions chimiques exactes pour le développement des pores.

Tableau récapitulatif :

| Paramètre de séchage | Exigence | Objectif dans la production de charbon actif |

|---|---|---|

| Température | 120°C | Élimine l'humidité libre sans décomposition prématurée de la biomasse. |

| Durée | 24 Heures | Assure l'évacuation complète de l'humidité des micropores profonds. |

| Équipement | Four de précision | Garantit l'uniformité thermique pour éviter une activation incohérente. |

| Impact chimique | Élimination de l'humidité | Prévient la dilution de $H_3PO_4$ et assure une pénétration profonde de l'activateur. |

Maximisez le rendement de votre matériel avec la précision KINTEK

Le contrôle précis de l'humidité est le fondement d'un charbon actif haute performance. Chez KINTEK, nous comprenons que même des fluctuations de température mineures peuvent compromettre votre structure poreuse. Forts d'une R&D et d'une fabrication expertes, nous fournissons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de traitement de la biomasse.

Que vous augmentiez la production ou que vous affiniez des recherches à l'échelle du laboratoire, nos fours haute température de laboratoire garantissent l'uniformité thermique et la fiabilité dont vous avez besoin pour réussir. Contactez KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins uniques.

Guide Visuel

Références

- José M. González‐Domínguez, V. Gómez-Serrano. Surface Chemistry of Cherry Stone-Derived Activated Carbon Prepared by H3PO4 Activation. DOI: 10.3390/pr12010149

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de laboratoire programmable à haute température pour le ciment CSA ? Contrôle de précision

- Quel rôle joue un système RTA dans le traitement des films minces de SiN ? Débloquez des matériaux quantiques et optiques haute performance

- Pourquoi est-il nécessaire de sécher la verrerie dans un four à 140 °C pendant une nuit avant la GTP ? Assurer une polymérisation anhydre précise

- Quels sont les avantages de l’utilisation d’un four de réaction à micro-ondes multimode personnalisé ? Accélération de la synthèse de 90 %

- Pourquoi la précision du contrôle de la température est-elle essentielle pour les électrodes à diffusion de gaz ? Obtenir une redistribution parfaite du PTFE

- Comment les agitateurs magnétiques et les étuves de séchage à température constante sont-ils utilisés dans la synthèse chimique humide de nanobâtonnets de séléniure de cuivre ?

- Quel rôle joue une étuve de laboratoire dans la formation de modèles de cristaux colloïdaux polymères ? Maîtriser les bases de la 3DOM

- Comment un four de frittage micro-ondes hybride se compare-t-il aux fours traditionnels ? Optimiser la production de céramiques BZT