Le principal avantage d'un four de séchage sous vide est sa capacité à abaisser le point d'ébullition des solvants en réduisant la pression à l'intérieur de la chambre. Cela permet une déshydratation rapide à des températures nettement inférieures à celles du séchage atmosphérique, empêchant efficacement la décomposition thermique ou l'oxydation des substances chimiques sensibles à la chaleur.

En manipulant la pression plutôt que la seule température, le séchage sous vide contourne les limites physiques du chauffage atmosphérique. Il assure l'élimination complète des solvants sans compromettre la stabilité chimique ou l'intégrité structurelle des échantillons délicats.

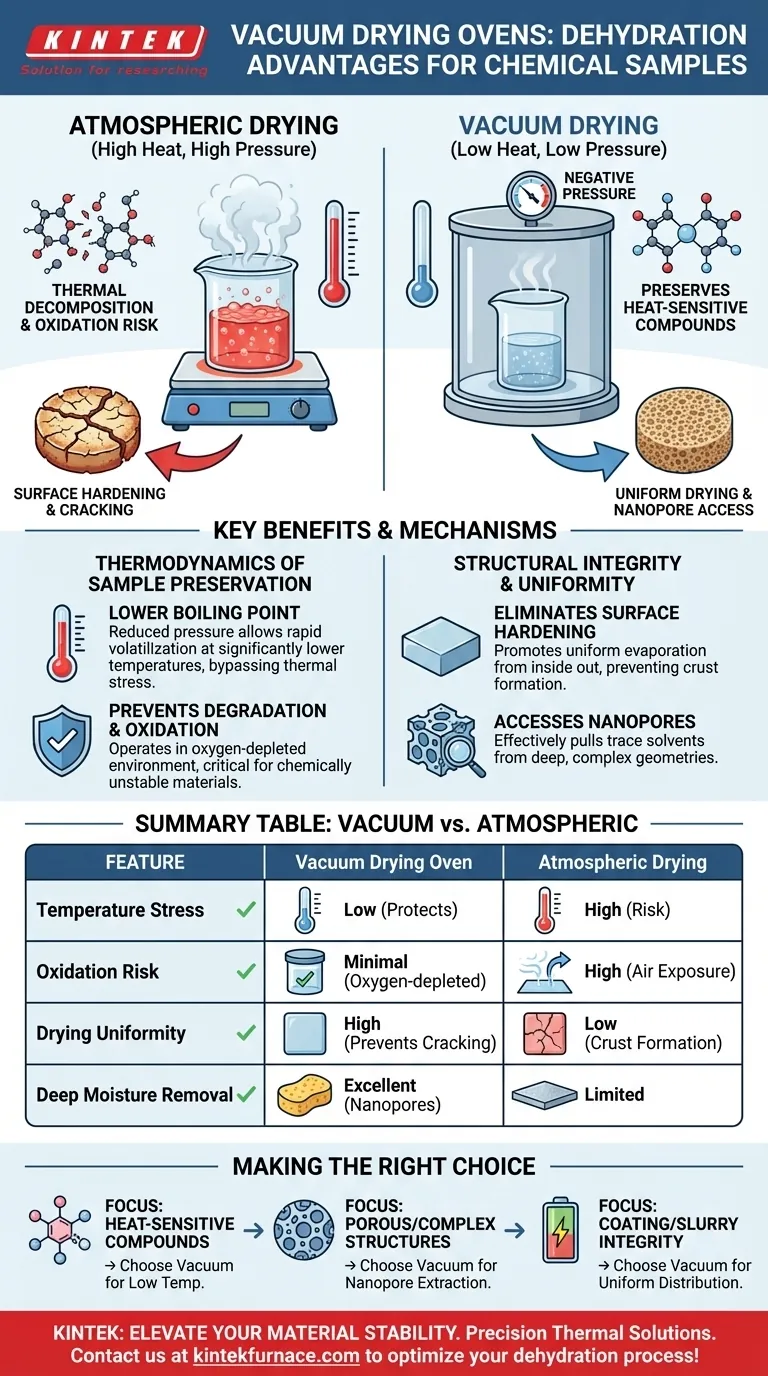

La thermodynamique de la préservation des échantillons

Abaissement du point d'ébullition

Le mécanisme fondamental d'un four sous vide est la création d'un environnement de pression négative. À mesure que la pression diminue, l'énergie nécessaire aux solvants pour passer de l'état liquide à l'état gazeux diminue.

Cela signifie que l'eau ou les solvants organiques peuvent se volatiliser rapidement à des températures bien inférieures à leurs points d'ébullition standard. Vous pouvez obtenir un séchage efficace sans soumettre votre échantillon à un stress thermique agressif.

Prévention de la dégradation thermique et de l'oxydation

Pour les matériaux chimiquement instables ou sensibles à la chaleur, les températures élevées sont destructrices. Le séchage sous vide atténue ce risque en fonctionnant dans un environnement plus frais et appauvri en oxygène.

Ceci est crucial pour les matériaux sujets à l'oxydation, tels que certains oxydes métalliques ou noyaux organiques. En éliminant l'air et la chaleur, vous assurez que le matériau reste chimiquement pur pendant le processus de séchage.

Intégrité structurelle et uniformité

Élimination du durcissement de surface

Un mode de défaillance courant lors du séchage atmosphérique est le "durcissement de surface" ou la formation d'une croûte. Cela se produit lorsque la couche externe d'un échantillon sèche et durcit trop rapidement, piégeant l'humidité ou les solvants profondément à l'intérieur du matériau.

Le séchage sous vide favorise une évaporation uniforme de l'intérieur vers l'extérieur. Cela empêche la formation d'une croûte dure, garantissant que l'échantillon est complètement séché dans tout son volume.

Accès aux nanopores et aux géométries complexes

Le séchage atmosphérique a souvent du mal à éliminer les solvants piégés dans les structures microscopiques. L'environnement sous vide extrait efficacement les solvants traces des nanopores profonds et des géométries complexes.

Cette capacité est essentielle pour la préparation de matériaux cœur-coquille ou de structures poreuses qui doivent être parfaitement secs avant de subir des processus à haute température ultérieurs, tels que la calcination.

Comprendre les compromis

Complexité de l'équipement par rapport à la qualité de l'échantillon

Bien que le séchage atmosphérique soit mécaniquement plus simple, il manque de la précision requise pour les matériaux avancés. Le compromis pour les résultats supérieurs d'un four sous vide est la nécessité d'un système scellé capable de maintenir une pression négative constante.

Le risque de séchage atmosphérique inégal

Tenter de déshydrater des suspensions ou des matériaux enduits (tels que des anodes de batterie) dans un four atmosphérique entraîne souvent des fissures ou une distribution inégale du liant.

Le séchage sous vide évite cela en contrôlant la vitesse de volatilisation. Il garantit que les liants restent uniformément répartis entre les matériaux actifs, ce qui est directement corrélé à la stabilité mécanique du produit final.

Faire le bon choix pour votre objectif

Pour déterminer si le séchage sous vide est nécessaire pour votre application spécifique, considérez les propriétés physiques de votre échantillon.

- Si votre objectif principal est de préserver les composés sensibles à la chaleur : Le séchage sous vide est obligatoire pour éviter la décomposition et l'oxydation en maintenant basses les températures de processus.

- Si votre objectif principal est de sécher des structures poreuses ou complexes : L'environnement sous vide est nécessaire pour extraire les solvants traces des nanopores que la chaleur atmosphérique ne peut atteindre.

- Si votre objectif principal est l'intégrité du revêtement ou de la suspension : Utilisez le séchage sous vide pour éviter les fissures de surface et assurer une distribution uniforme des composants internes.

Maîtriser le séchage sous vide vous permet de découpler la température de l'évaporation, vous donnant un contrôle total sur le processus de déshydratation.

Tableau récapitulatif :

| Caractéristique | Four de séchage sous vide | Séchage atmosphérique |

|---|---|---|

| Stress thermique | Faible (protège les matériaux sensibles à la chaleur) | Élevé (risque de décomposition thermique) |

| Point d'ébullition | Réduit par pression négative | Standard (nécessite plus de chaleur) |

| Risque d'oxydation | Minimal (environnement appauvri en oxygène) | Élevé (exposition à l'air à haute température) |

| Uniformité du séchage | Élevée (prévient le durcissement/craquage de surface) | Faible (risque de formation de croûte) |

| Élimination de l'humidité profonde | Excellent pour les nanopores/formes complexes | Limité pour les structures internes |

Améliorez la stabilité de vos matériaux avec KINTEK

Ne compromettez pas l'intégrité de vos échantillons chimiques sensibles à la chaleur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de séchage sous vide haute performance et des fours de laboratoire haute température personnalisables (étuves, tubes, rotatifs, CVD) conçus pour vos besoins de recherche uniques. Notre équipement de précision assure une élimination complète des solvants tout en prévenant l'oxydation et les dommages structurels.

Prêt à optimiser votre processus de déshydratation ? Contactez KINTEK dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Xiaoyan Xiong, Tao Jin. Ta/Organo‐In Nanomaterials for Low‐Power or Room Temperature Triethylamine Response. DOI: 10.1002/slct.202405960

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi la qualité du vide a-t-elle un impact sur le rendement des chaînes de carbone ? Normes essentielles pour une synthèse à haut rendement

- Pourquoi un four de séchage industriel est-il nécessaire pour les suspensions mélangées de carbure de bore ? Assurer l'intégrité et la précision du revêtement

- Quels sont les avantages de l'utilisation de fours de frittage de laboratoire multi-étapes ? Assurer une métallurgie des poudres sans défaut

- Quel est le but principal de la pyrolyse à haute température ? Éliminez les PFAS de manière supérieure grâce à une hydrophobicité améliorée

- Quels sont les avantages de l'utilisation du h-BN par rapport au SiO2 pour les hétérostructures de WTe2 ? Amélioration de l'intégrité électronique et structurelle

- Quels sont les avantages de la déposition par arc cathodique (CAD) en termes de température ? Augmentation de la dureté du film à des températures plus basses

- Pourquoi l'équipement de calcination doit-il être utilisé pour prétraiter la zéolithe ZSM-5 ? Assurer des tests d'adsorption de COV précis

- Quel est le rôle d'une étuve de séchage sous vide dans le traitement des précurseurs de MOF ? Préserver l'intégrité pour la synthèse de Co-HCC