En bref, les hautes fréquences sont utilisées dans le chauffage par induction pour concentrer une immense puissance de chauffage sur la surface même d'une pièce métallique. Ceci est réalisé grâce à un principe physique connu sous le nom d'« effet de peau », où les courants de fréquence plus élevée sont forcés de circuler dans une couche plus mince. Cette concentration entraîne un chauffage extrêmement rapide, efficace et précis, idéal pour des applications comme la trempe superficielle et le brasage.

Le principe fondamental à comprendre est que la fréquence contrôle directement la profondeur de chauffage. Une haute fréquence signifie une chaleur de surface peu profonde et intense, tandis qu'une basse fréquence signifie une chaleur plus profonde, plus lente et en vrac. Le choix ne consiste pas à déterminer ce qui est universellement « meilleur », mais à sélectionner le bon outil pour un objectif métallurgique spécifique.

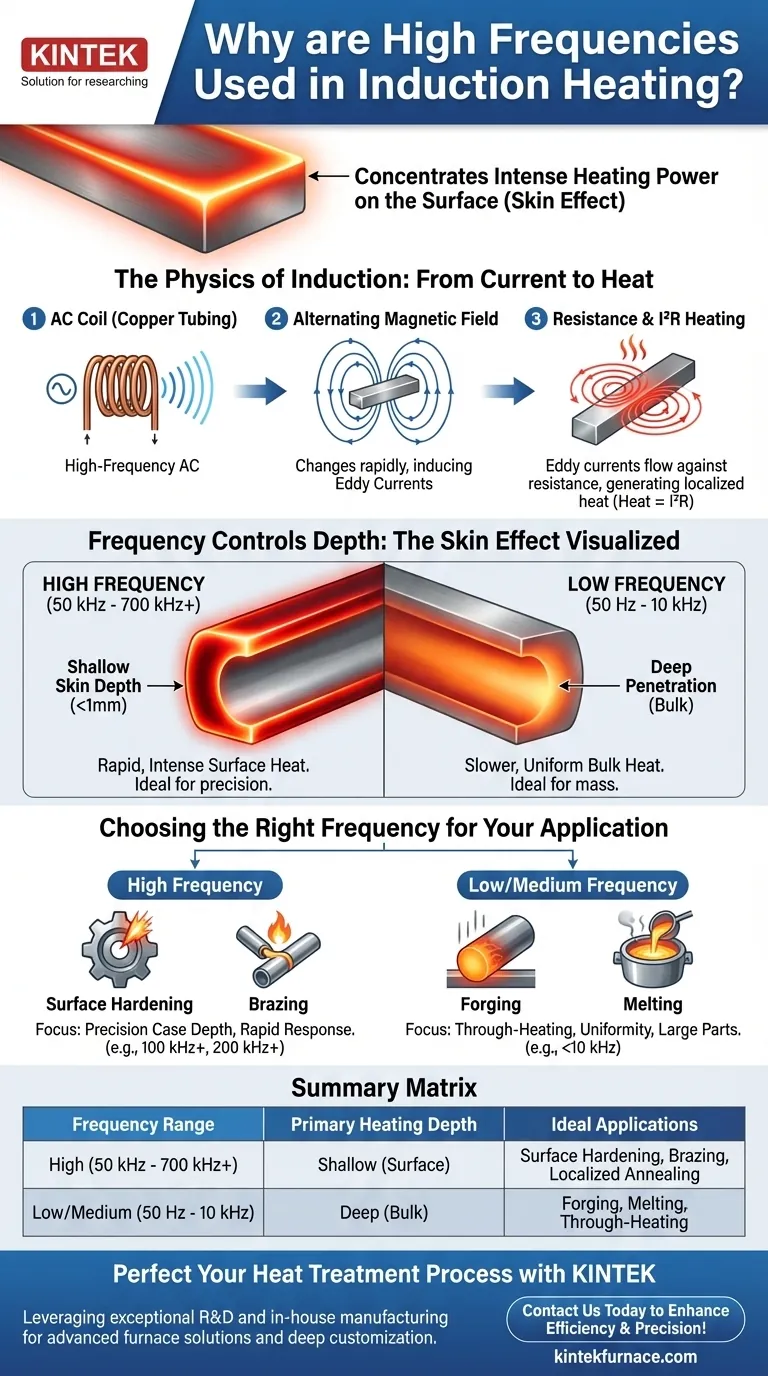

La physique de l'induction : du courant à la chaleur

Pour comprendre le rôle de la fréquence, nous devons d'abord revoir le fonctionnement du chauffage par induction à un niveau fondamental. C'est un processus sans contact qui transforme une pièce de métal en son propre élément chauffant.

Le champ magnétique alternatif

Le processus commence par une bobine d'induction, généralement en tube de cuivre. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine.

Ce CA génère un champ magnétique puissant et rapidement changeant dans l'espace autour et à l'intérieur de la bobine. La pièce est placée dans ce champ sans jamais toucher la bobine elle-même.

Induction de courants de Foucault

Selon la loi d'induction de Faraday, ce champ magnétique changeant induit de petits courants électriques circulaires dans la pièce conductrice. Ceux-ci sont connus sous le nom de courants de Foucault.

Résistance et chauffage I²R

Ces courants de Foucault ne circulent pas librement ; ils circulent contre la résistance électrique inhérente du métal. Cette opposition génère une chaleur intense et localisée selon le principe de Joule (Chaleur = I²R).

C'est la résistance au flux de ces courants de Foucault induits qui chauffe réellement la pièce.

Pourquoi la fréquence est le paramètre de contrôle critique

Bien que les principes ci-dessus soient constants, la fréquence du courant alternatif est la variable principale qu'un ingénieur peut ajuster. Ce paramètre unique modifie fondamentalement le comportement et le résultat du processus.

Introduction de l'effet de peau

Les courants électriques alternatifs ne circulent pas uniformément à travers un conducteur. Ils ont tendance à se concentrer sur la surface extérieure, ou « peau », du matériau. Ce phénomène est appelé l'effet de peau.

La force de cet effet est directement proportionnelle à la fréquence du courant.

La relation entre la fréquence et la profondeur

À mesure que la fréquence du courant alternatif augmente, la profondeur à laquelle les courants de Foucault peuvent pénétrer diminue.

Cette profondeur effective est connue sous le nom de profondeur de peau ou profondeur de pénétration. Pour de nombreuses applications d'induction à haute fréquence (supérieures à 100 kHz), cette profondeur peut être inférieure à un seul millimètre.

Densité de courant et efficacité de chauffage

L'effet de peau force le courant induit dans une très petite section transversale. Cela augmente considérablement la densité de courant à la surface.

Étant donné que la puissance de chauffage est proportionnelle au carré du courant (I²R), cette augmentation massive de la densité de courant conduit à un chauffage extrêmement rapide et efficace, mais uniquement dans cette fine couche superficielle.

Comprendre les compromis

La décision d'utiliser une haute ou une basse fréquence est un compromis technique critique basé entièrement sur le résultat souhaité. Il n'y a pas de fréquence « meilleure » unique.

Le cas de la haute fréquence (50 kHz - 700 kHz+)

Les hautes fréquences sont le choix standard pour les applications nécessitant un chauffage de surface précis. La faible profondeur de peau garantit que seule la couche externe de la pièce chauffe, laissant le cœur froid et conservant ses propriétés d'origine.

C'est idéal pour la trempe superficielle des engrenages, le brasage de petits joints et le recuit de zones spécifiques sans affecter le reste du composant.

Le cas des basses et moyennes fréquences (50 Hz - 10 kHz)

Lorsque l'objectif est de chauffer toute la masse d'une pièce, une fréquence plus basse est requise. Les champs magnétiques à basse fréquence pénètrent beaucoup plus profondément dans le métal.

Cela permet aux courants de Foucault de circuler dans un volume plus important, générant une chaleur plus lente et plus uniforme. Cette méthode, connue sous le nom de chauffage traversant, est essentielle pour des applications comme le forgeage de grandes billettes ou la fusion de métaux dans un creuset.

Le facteur équipement et coût

Généralement, la génération de fréquences plus élevées nécessite des alimentations électriques plus sophistiquées et plus coûteuses. Le choix de la fréquence a également un impact sur la conception de la bobine d'induction elle-même, ajoutant une autre couche de considération pratique.

Choisir la bonne fréquence pour votre application

La sélection de la fréquence correcte n'est pas un choix arbitraire ; c'est la décision la plus critique dans la conception d'un processus de chauffage par induction efficace.

- Si votre objectif principal est la trempe superficielle ou une profondeur de cémentation précise : Utilisez une haute fréquence (100 kHz+) pour créer une zone de chauffage peu profonde et concentrée.

- Si votre objectif principal est le chauffage traversant d'une grande pièce pour le forgeage : Utilisez une basse fréquence (moins de 10 kHz) pour garantir que la chaleur pénètre profondément dans le cœur pour l'uniformité.

- Si votre objectif principal est le chauffage de petites pièces ou de tubes à paroi mince : Utilisez une très haute fréquence (200 kHz+) pour une réponse rapide qui chauffe la pièce rapidement sans la surchauffer.

En fin de compte, la fréquence est le principal outil qu'un ingénieur utilise pour adapter le processus de chauffage par induction au matériau spécifique et au résultat souhaité.

Tableau récapitulatif :

| Gamme de fréquences | Profondeur de chauffage primaire | Applications idéales |

|---|---|---|

| Haute (50 kHz - 700 kHz+) | Superficielle (Surface) | Trempe superficielle, Brasage, Recuit localisé |

| Basse/Moyenne (50 Hz - 10 kHz) | Profonde (Masse) | Forgeage, Fusion, Chauffage traversant |

Besoin de perfectionner votre processus de traitement thermique ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que vous ayez besoin d'une trempe superficielle précise ou d'un chauffage de masse uniforme, nos experts peuvent vous aider à sélectionner l'équipement adapté à vos objectifs métallurgiques spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer l'efficacité et la précision de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs