Des débits élevés sont essentiels pour prévenir la carence en oxygène sur le site de réaction, ce qui corromprait autrement les données expérimentales. En maintenant un flux robuste, tel que 400 mL/min, vous vous assurez que l'approvisionnement en oxygène ne devient jamais le goulot d'étranglement, permettant à l'expérience de mesurer les véritables propriétés de réaction de la magnétite plutôt que les limitations de l'approvisionnement en gaz.

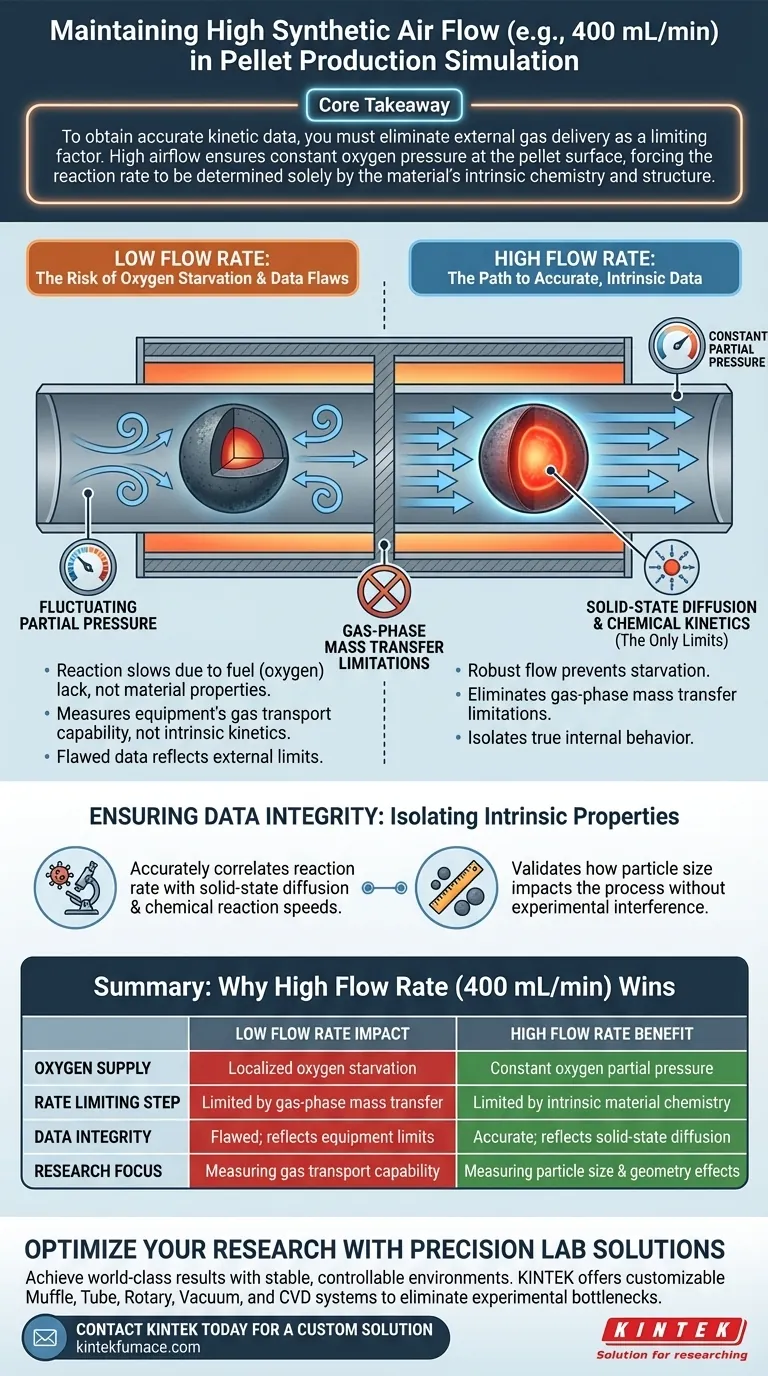

Point clé à retenir Pour obtenir des données cinétiques précises, vous devez éliminer la livraison externe de gaz comme facteur limitant. Un flux d'air élevé assure une pression d'oxygène constante à la surface de la pastille, forçant la vitesse de réaction à être déterminée uniquement par la chimie et la structure intrinsèques du matériau.

La mécanique de l'approvisionnement en oxygène

Prévenir la carence en oxygène

Lors de l'oxydation de la magnétite en hématite, la réaction consomme rapidement de l'oxygène. Si l'approvisionnement en air est insuffisant, la zone immédiate autour de la pastille souffre d'une carence en oxygène.

Cela crée un environnement local où la réaction ralentit non pas à cause des propriétés du matériau, mais simplement parce qu'il n'y a pas de combustible (oxygène) disponible pour poursuivre le processus.

Stabiliser la pression partielle

Une modélisation cinétique précise nécessite des variables stables. Un débit élevé garantit que la pression partielle d'oxygène reste constante à l'interface de réaction.

Sans cette pression constante, la force motrice de l'oxydation fluctuerait, introduisant du bruit dans vos données qu'il est difficile d'isoler de la cinétique chimique réelle.

Assurer l'intégrité des données

Éliminer les limitations de transfert de masse

Dans les expériences de cinétique, il existe généralement deux façons dont le transport de gaz peut limiter la vitesse de réaction : externe (transfert de masse en phase gazeuse) et interne (diffusion à l'état solide).

Un débit élevé élimine efficacement les limitations de transfert de masse en phase gazeuse. Cela garantit que le gaz se déplace vers la surface plus rapidement que la réaction ne peut le consommer.

Isoler les propriétés intrinsèques

Une fois les limitations de gaz externes supprimées, les données mesurées reflètent le véritable comportement interne de la pastille.

Cela vous permet de corréler avec précision la vitesse de réaction avec la diffusion à l'état solide et les vitesses de réaction chimique. Cela garantit que l'influence de la taille des particules sur le processus d'oxydation est capturée avec précision, sans interférence de la configuration expérimentale.

Comprendre les compromis : contrôle externe vs interne

Le risque de la mauvaise étape limitante

Le compromis critique dans cette conception expérimentale réside entre la mesure des mécanismes de flux d'air externes et des propriétés intrinsèques du matériau.

Si le débit est trop faible, vos données mesurent la vitesse à laquelle la machine délivre de l'air, et non la façon dont la magnétite réagit. Vous mesurez effectivement la capacité de transport de gaz de votre équipement.

L'objectif de l'analyse cinétique

En maintenant le débit élevé (par exemple, 400 mL/min), vous déplacez « l'étape limitante » vers le matériau lui-même.

Cela crée un environnement contrôlé où les seules variables ralentissant la réaction sont la cinétique chimique et la structure physique de la pastille. C'est la seule façon de valider comment la taille des particules impacte le processus.

Faire le bon choix pour votre objectif

Pour garantir que vos simulations d'oxydation de magnétite produisent des données industrielles valides, appliquez ces principes :

- Si votre objectif principal est la modélisation cinétique précise : Maintenez des débits élevés pour garantir que la réaction est contrôlée par la diffusion à l'état solide ou la cinétique chimique, et non par l'approvisionnement en gaz.

- Si votre objectif principal est d'étudier les effets de la taille des particules : Assurez-vous que la pression partielle d'oxygène est constante à l'interface afin que les changements de vitesse puissent être attribués strictement à la géométrie des particules.

En fin de compte, un flux d'air élevé agit comme un contrôle expérimental, rendant l'environnement externe invisible afin que le véritable comportement du matériau puisse être observé.

Tableau récapitulatif :

| Facteur | Impact d'un faible débit | Avantage d'un débit élevé (400 mL/min) |

|---|---|---|

| Approvisionnement en oxygène | Carence locale en oxygène | Pression partielle d'oxygène constante |

| Étape limitante | Limitée par le transfert de masse en phase gazeuse | Limitée par la chimie intrinsèque du matériau |

| Intégrité des données | Défectueuse ; reflète les limites de l'équipement | Précise ; reflète la diffusion à l'état solide |

| Objectif de la recherche | Mesure de la capacité de transport de gaz | Mesure des effets de la taille et de la géométrie des particules |

Optimisez votre recherche avec des solutions de laboratoire de précision

Pour obtenir des résultats de classe mondiale dans les simulations de production de magnétite et de pastilles, votre équipement doit fournir des environnements stables et contrôlables. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements de laboratoire haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD.

Nos fours sont entièrement personnalisables selon vos besoins de recherche uniques, garantissant l'élimination des goulots d'étranglement expérimentaux et l'isolement des véritables propriétés des matériaux. Laissez nos spécialistes vous aider à sélectionner le système haute température idéal pour maintenir un débit de gaz et un contrôle thermique précis.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- A. Laarich, Kurt N. Wiegel. Effect of Particle Size on Magnetite Oxidation Behavior: A Modeling Approach Incorporating Ultra-Fine Particle Effects. DOI: 10.1007/s11663-025-03640-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle d'un four de traitement thermique rapide dans la fabrication de CdO/CdS/ZnO ? Obtenir des hétérojonctions de haute qualité

- Comment le four à arc électrique contribue-t-il à la neutralité carbone ? Décarbonation de l'acier grâce à la technologie des fours à arc électrique

- Comment un système à température programmée influence-t-il la formation du carbure de molybdène ? Guide expert de synthèse de catalyseurs

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est la fonction des fours industriels dans le traitement de mise en solution de l'aluminium 7075 ? Maîtriser la résistance des matériaux

- Pourquoi un excès de carbonate de lithium est-il ajouté pour LiScO2:Cr3+ ? Optimisez votre synthèse de phosphore à haute température

- Quelles conditions nécessaires une étuve de séchage sous vide offre-t-elle aux géopolymères ? Optimisez votre processus de durcissement et de moulage

- Pourquoi utilise-t-on du papier d'aluminium pendant la sélénisation et la carbonisation ? Obtenez une synthèse supérieure de nanoparticules de ZnSe