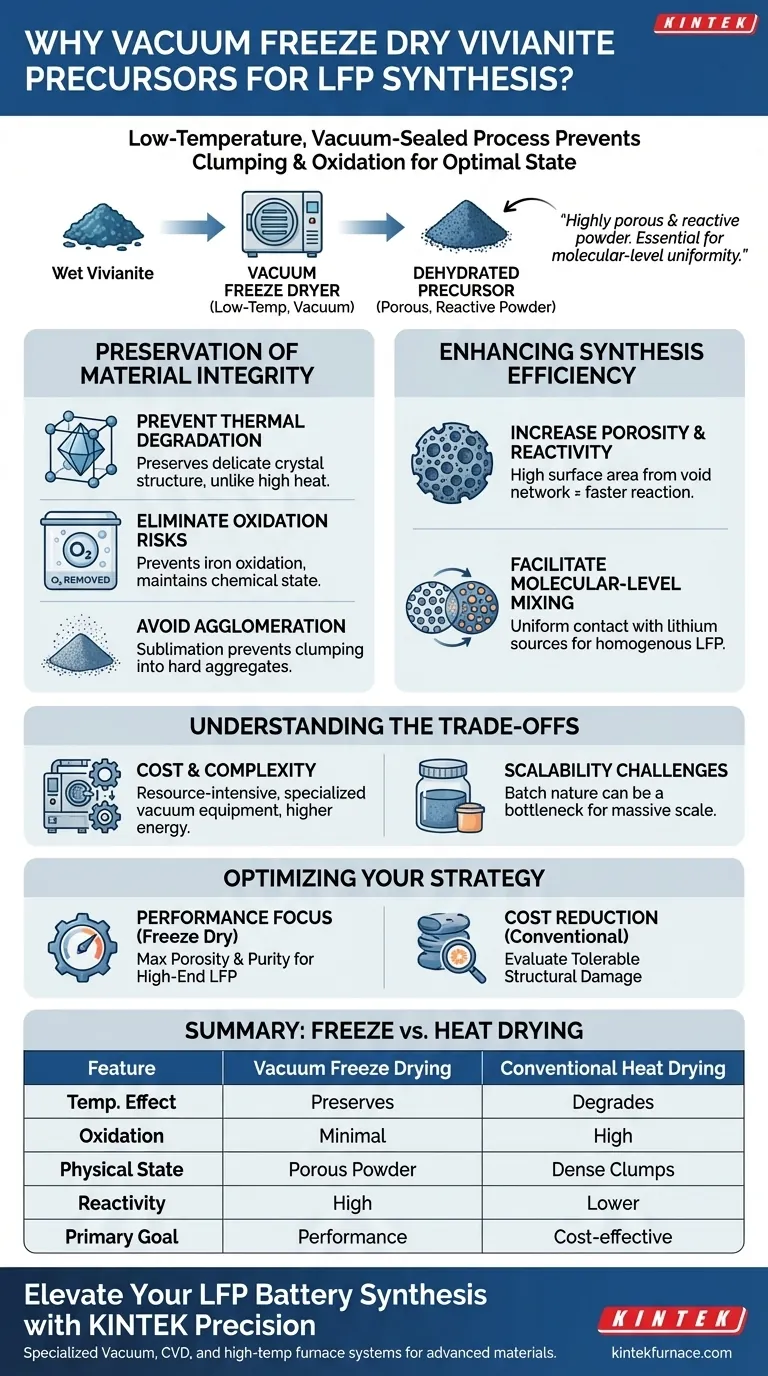

Un lyophilisateur sous vide est utilisé pour déshydrater la vivianite humide sans la soumettre aux effets destructeurs d'une chaleur élevée. Ce processus à basse température, sous vide, empêche le matériau de s'agglomérer, de s'oxyder ou de subir des dommages structurels, garantissant que le précurseur reste dans un état optimal pour la synthèse chimique.

En évitant le stress thermique, la lyophilisation crée une poudre très poreuse et réactive. Cet état physique est essentiel pour obtenir l'uniformité au niveau moléculaire requise lors du mélange avec des sources de lithium pour la production de phosphate de fer et de lithium (LFP).

La préservation de l'intégrité du matériau

Prévention de la dégradation thermique

Les méthodes de séchage conventionnelles utilisent la chaleur pour évaporer l'humidité. Des températures élevées peuvent altérer la structure cristalline délicate de la vivianite.

La lyophilisation fonctionne dans un environnement à basse température. Cela préserve le cadre cristallin d'origine du précurseur, garantissant qu'il conserve les propriétés spécifiques nécessaires à une conversion réussie en LFP.

Élimination des risques d'oxydation

Les composés à base de fer comme la vivianite sont très sensibles à l'oxydation lorsqu'ils sont exposés à l'air et à la chaleur. L'oxydation modifie l'état de valence du fer, ce qui est préjudiciable aux performances de la batterie.

L'environnement sous vide d'un lyophilisateur élimine l'oxygène pendant le processus de séchage. Cela garantit que le fer reste dans son état chimique prévu, empêchant la formation d'impuretés avant même le début de la synthèse.

Éviter l'agglomération

Les précipités humides ont tendance à s'agglomérer en agrégats durs lorsqu'ils sont séchés dans un four. Ces agglomérats denses sont difficiles à décomposer par la suite.

La lyophilisation sublime la glace directement en vapeur. Cela laisse les particules solides intactes, les empêchant de fusionner en masses dures et résultant en une poudre fine et lâche.

Amélioration de l'efficacité de la synthèse

Augmentation de la porosité et de la réactivité

Comme l'eau quitte le matériau par sublimation, elle laisse derrière elle un réseau de vides. Il en résulte une poudre très poreuse.

Cette surface accrue se traduit directement par une réactivité chimique plus élevée. Le précurseur est plus « disponible » pour réagir, ce qui rend le processus de synthèse ultérieur plus efficace.

Faciliter le mélange au niveau moléculaire

L'objectif final est de mélanger la vivianite avec une source de lithium. Un précurseur dense et aggloméré entraîne un mélange inégal.

La porosité élevée de la poudre lyophilisée permet un contact uniforme au niveau moléculaire avec les sources de lithium. Lors du broyage et de la mouture, le lithium peut pénétrer plus efficacement dans la structure de la vivianite, conduisant à un produit final homogène.

Comprendre les compromis

Coût et complexité

Bien que la lyophilisation donne un précurseur supérieur, elle est beaucoup plus gourmande en ressources que le séchage au four.

Le processus nécessite un équipement sous vide spécialisé et consomme plus d'énergie pour maintenir des basses températures et une pression de vide. Il faut également généralement plus de temps pour terminer un cycle de séchage que les méthodes thermiques.

Défis de mise à l'échelle

Pour des échelles industrielles massives, la nature discontinue de la lyophilisation peut constituer un goulot d'étranglement. Les fabricants doivent peser les performances électrochimiques améliorées par rapport au débit plus faible et aux coûts opérationnels plus élevés.

Optimisation de votre stratégie de synthèse

Pour déterminer si la lyophilisation est la bonne approche pour votre application spécifique, tenez compte de vos objectifs de performance.

- Si votre objectif principal est la performance électrochimique : Privilégiez la lyophilisation pour maximiser la porosité, la réactivité et la pureté d'une batterie LFP haut de gamme.

- Si votre objectif principal est la réduction des coûts : Évaluez si les dommages structurels potentiels dus au séchage conventionnel se situent dans des limites de tolérance acceptables pour votre qualité de matériau spécifique.

En fin de compte, le choix de la méthode de séchage détermine l'homogénéité de vos précurseurs, qui est le principal prédicteur de la cohérence finale de la batterie.

Tableau récapitulatif :

| Caractéristique | Lyophilisation sous vide | Séchage thermique conventionnel |

|---|---|---|

| Effet de la température | Préserve la structure cristalline ; pas de stress thermique | Risque de dégradation structurelle et de frittage |

| Risque d'oxydation | Minimal (environnement sous vide) | Élevé (exposition à l'air et à la chaleur) |

| État physique | Haute porosité, poudre fine et lâche | Agglomérats denses et masses dures |

| Réactivité | Surface spécifique élevée ; mélange au niveau moléculaire | Réactivité plus faible ; difficile à homogénéiser |

| Objectif principal | Performance et pureté maximales de la batterie | Production rentable à haut volume |

Élevez votre synthèse de batteries LFP avec la précision KINTEK

Maximisez les performances électrochimiques de votre production de phosphate de fer et de lithium en garantissant une homogénéité parfaite des précurseurs. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, CVD et fours haute température spécialisés, y compris des solutions personnalisables pour la synthèse de matériaux avancés. Que vous traitiez de la vivianite ou développiez des cathodes de nouvelle génération, nos équipements fournissent le contrôle thermique et atmosphérique dont votre laboratoire a besoin.

Prêt à obtenir une uniformité au niveau moléculaire dans vos précurseurs ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en équipements de laboratoire personnalisés !

Guide Visuel

Références

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le rôle d'un système de dépôt par laser pulsé (PLD) dans les expériences de diffusion Fe-Mg de l'orthopyroxène ? Croissance de films de précision

- Comment les fours électriques à commande par microprocesseur garantissent-ils l'homogénéité de l'alliage Se80In5Te6Sb9 ?

- Pourquoi le titane est-il utilisé comme agent d'épuration dans la préparation de TiCo1-xCrxSb ? Obtenez la pureté dans la synthèse de votre alliage

- Pourquoi le titanate de baryum est-il recuit après le SPS ? Restaurer la stœchiométrie du matériau et les performances électriques

- Pourquoi un four de séchage sous vide est-il essentiel dans la synthèse de nano-réseaux de CuCl ? Protéger la pureté et les performances

- Quel est le but de l'utilisation d'un instrument d'adsorption d'azote liquide et de l'analyse BET ? Caractérisation des nanostructures RCM

- Pourquoi un four de séchage électrique de laboratoire est-il nécessaire pour déterminer le taux d'absorption d'eau du mortier ?

- Pourquoi les plaquettes de c-Si avec des structures pyramidales sont-elles choisies pour les cellules solaires à base de MoS2 ? Améliorer l'efficacité grâce au piégeage de la lumière