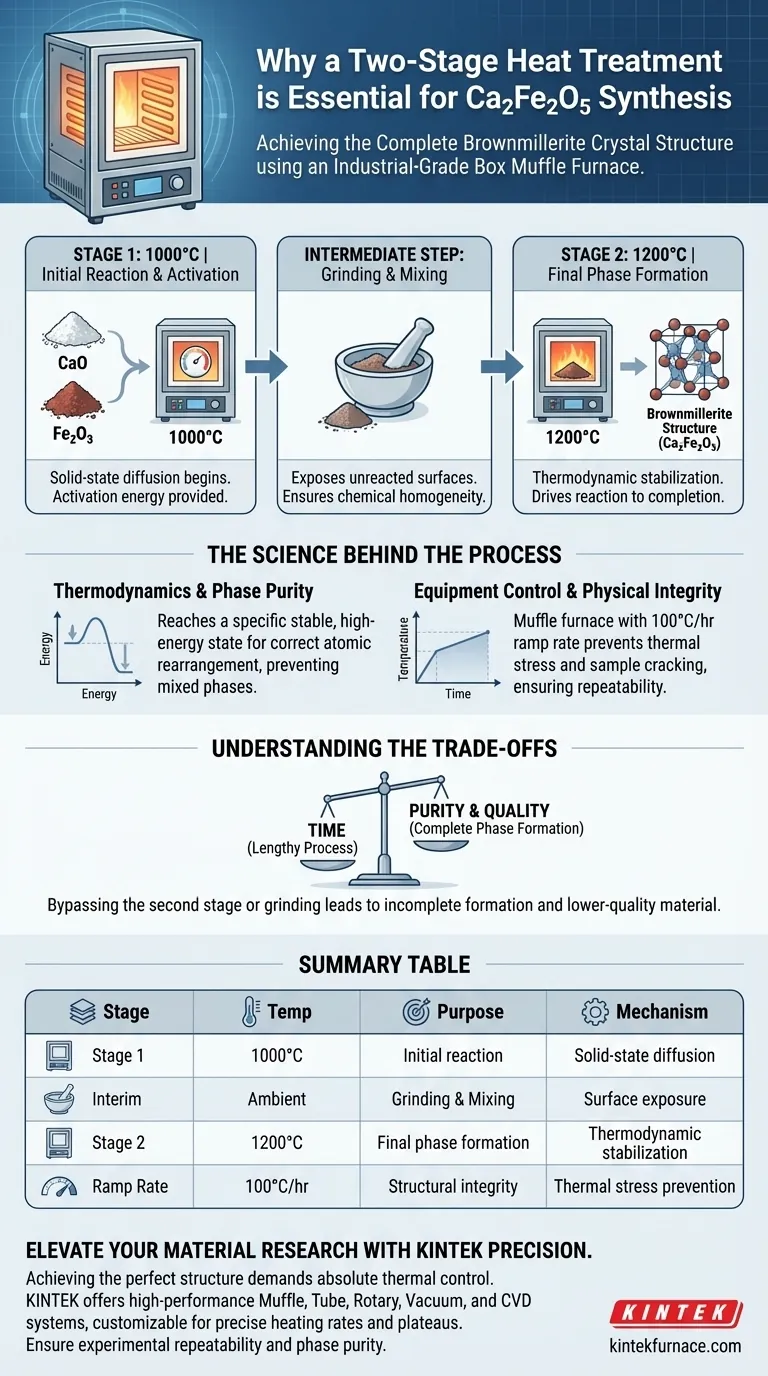

Une stratégie de traitement thermique en deux étapes est strictement requise pour la préparation du Ca2Fe2O5 afin d'assurer la formation thermodynamique complète de sa structure cristalline spécifique de brownmillerite. L'utilisation d'un four à moufle de qualité industrielle permet les paliers de haute température nécessaires — spécifiquement à 1000°C et 1200°C — tandis qu'une étape de broyage intermédiaire entre ces étapes assure une génération de phase complète et une homogénéité chimique.

La synthèse du Ca2Fe2O5 est un équilibre entre la thermodynamique et l'intégrité physique. Le processus de cuisson en deux étapes conduit la réaction chimique à son achèvement, tandis que le contrôle précis du four à moufle empêche la défaillance structurelle due aux contraintes thermiques.

La thermodynamique de la formation de phase

Obtenir la structure de brownmillerite

La création du Ca2Fe2O5 n'est pas simplement une question de chauffage de matières premières ; il s'agit d'atteindre un état thermodynamique spécifique.

Le four à moufle de qualité industrielle fournit l'environnement stable et à haute énergie requis pour former la structure de brownmillerite.

La nécessité de hautes températures

Des points de repère de température spécifiques sont non négociables pour ce matériau.

Le protocole exige des temps de maintien à 1000°C et 1200°C. Ces températures fournissent l'énergie d'activation nécessaire pour réorganiser la structure atomique dans la phase cristalline correcte.

Surmonter les limitations de réaction

Le rôle du broyage intermédiaire

Le chauffage seul est souvent insuffisant pour les réactions à l'état solide en raison du contact limité entre les particules.

Le processus en deux étapes comprend un broyage intermédiaire entre les cycles de cuisson.

Cette étape mécanique expose les surfaces non réagies et mélange le matériau, assurant une génération de phase complète plutôt qu'un mélange de poudre réagie et non réagie.

Assurer l'homogénéité

Sans l'interruption pour broyer et mélanger l'échantillon, la réaction pourrait stagner.

L'approche en deux étapes garantit que le produit final est chimiquement uniforme dans tout le volume de l'échantillon.

Le rôle critique du contrôle de l'équipement

Profils de chauffage de précision

Un four à moufle de qualité industrielle est requis car il offre des vitesses de chauffage réglables, ce qui est essentiel pour la survie de l'échantillon.

Le protocole standard utilise généralement une vitesse de montée de 100°C par heure.

Prévenir la défaillance physique

Un chauffage rapide dans un équipement moins sophistiqué entraîne souvent une défaillance.

Le chauffage contrôlé empêche la fissuration de l'échantillon causée par les contraintes thermiques.

En gérant lentement la dilatation thermique, le four assure l'intégrité physique des échantillons et garantit la répétabilité expérimentale.

Comprendre les compromis

Temps vs. Pureté

Le principal compromis de cette méthode en deux étapes est le temps.

Le chauffage à 1200°C à une vitesse de 100°C par heure, combiné à une phase de refroidissement et de broyage, crée un processus de synthèse long.

Cependant, tenter de contourner la deuxième étape ou le broyage intermédiaire conduit invariablement à une formation de phase incomplète et à un matériau de moindre qualité.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie du Ca2Fe2O5, appliquez les principes suivants en fonction de vos exigences spécifiques :

- Si votre objectif principal est la pureté de phase : Respectez strictement l'étape de broyage intermédiaire entre les cuissons à 1000°C et 1200°C pour mener la réaction à son achèvement.

- Si votre objectif principal est l'intégrité physique : Ne dépassez pas la vitesse de chauffage de 100°C par heure pour éviter les fractures dues aux contraintes thermiques dans l'échantillon.

La précision du profil thermique est aussi critique que la chimie elle-même pour obtenir une structure de brownmillerite de haute qualité.

Tableau récapitulatif :

| Étape | Température | Objectif | Mécanisme clé |

|---|---|---|---|

| Étape 1 | 1000°C | Réaction initiale & activation | Diffusion à l'état solide |

| Intermédiaire | Ambiante | Broyage intermédiaire | Exposition de surface & mélange |

| Étape 2 | 1200°C | Formation de phase finale | Stabilisation thermodynamique |

| Vitesse de montée | 100°C/hr | Intégrité structurelle | Prévention des contraintes thermiques |

Élevez votre recherche de matériaux avec la précision KINTEK

Obtenir la structure de brownmillerite parfaite exige un contrôle thermique absolu. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance — tous personnalisables pour répondre à vos exigences spécifiques de laboratoire. Que vous synthétisiez du Ca2Fe2O5 ou développiez des céramiques avancées, nos fours de qualité industrielle garantissent les vitesses de chauffage et les paliers de température précis nécessaires à la répétabilité expérimentale et à la pureté de phase.

Prêt à optimiser votre processus de synthèse ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver la solution haute température idéale pour vos besoins uniques !

Guide Visuel

Références

- E. Schultz, Ram Krishna Hona. Thermoelectric Effect of Ca<sub>2</sub>Fe<sub>2</sub>O<sub>5</sub> at Low Temperatures. DOI: 10.4236/msce.2025.136001

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les lingots d'acier T91 doivent-ils subir une homogénéisation à long terme ? Assurer une uniformité microstructurale de haute performance

- Comment le dégazage sous vide (VD) influence-t-il les inclusions de spinelle dans l'acier pour rails lourds ? Contrôle de l'érosion réfractaire

- Pourquoi utiliser une platine d'échantillon chauffante pour l'étude de l'interface Si/SiO2 ? Analyse en temps réel des contraintes thermiques et de l'inadéquation du CTE

- Comment un four industriel à haute température est-il utilisé pour le traitement de trempe bêta des alliages Zr-2,5 % Nb ?

- Quelle est la fonction d'un four électrique de haute précision dans la synthèse de ZnO-CuO ? Contrôle thermique expert pour les nanostructures

- Quels facteurs faut-il prendre en compte lors de la sélection d'un four en fonction des propriétés des matériaux ? Assurer un traitement thermique optimal

- Quelles sont les principales applications des chambres à vide ? Débloquez la précision en recherche et fabrication

- Pourquoi un traitement thermique de 800 °C est-il nécessaire pour la fabrication additive de Ti6Al4V ? Libérer la ductilité et soulager les contraintes