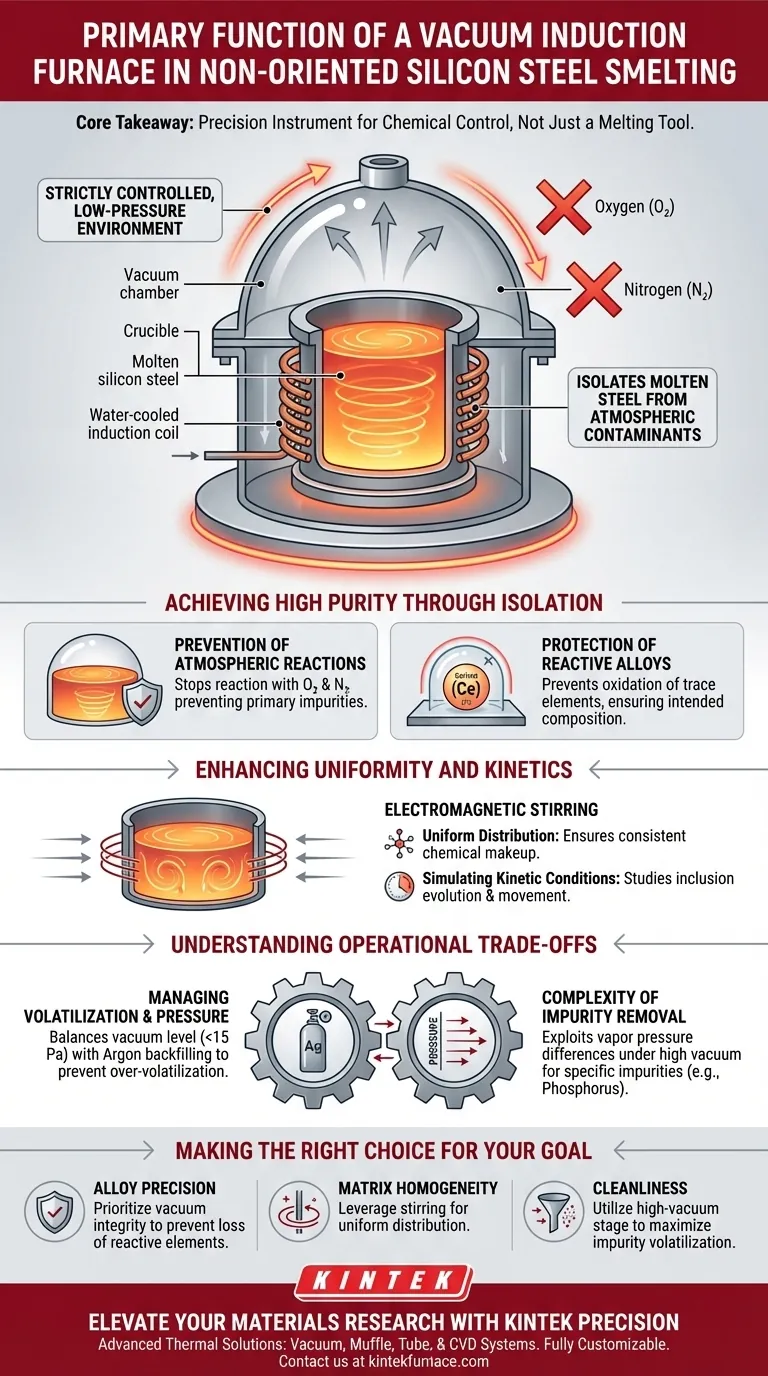

La fonction principale d'un four à induction sous vide dans ce contexte est de fournir un environnement strictement contrôlé et à basse pression qui isole l'acier en fusion des contaminants atmosphériques. En utilisant le chauffage par induction sous vide, le four empêche la réaction du bain fondu avec l'oxygène et l'azote, garantissant une matrice de haute pureté et empêchant la perte de composants d'alliage réactifs.

Idée clé : Le four à induction sous vide n'est pas simplement un outil de fusion ; c'est un instrument de précision pour le contrôle chimique. Sa principale valeur réside dans l'élimination des interférences atmosphériques pour protéger les éléments traces (comme le cérium de terre rare) et assurer l'intégrité structurelle de la matrice d'acier au silicium non orienté.

Atteindre une grande pureté par isolation

Prévention des réactions atmosphériques

Le défi fondamental dans la fusion de l'acier au silicium non orienté réside dans la sensibilité du matériau à la contamination.

Le four à induction sous vide relève ce défi en créant un environnement contrôlé à basse pression. Cela empêche efficacement l'acier en fusion de réagir avec l'oxygène et l'azote atmosphériques, qui sont les principales sources d'impuretés dans les processus de fusion standard.

Protection des composants d'alliage réactifs

Un contrôle précis de la composition chimique est essentiel pour les nuances d'acier expérimentales.

Cette configuration de four est spécifiquement conçue pour protéger les composants d'alliage traces, tels que le cérium de terre rare. Sans l'environnement sous vide, ces éléments sensibles s'oxyderaient rapidement, modifiant la composition prévue de l'acier et dégradant ses propriétés.

Amélioration de l'uniformité et de la cinétique

Mélange électromagnétique

Au-delà de la simple fusion, le four utilise la physique de l'induction pour améliorer la qualité du bain fondu.

L'induction électromagnétique génère un effet de brassage dans l'acier en fusion. Cela favorise la distribution uniforme des composants d'alliage, garantissant que le lingot final a une composition chimique cohérente.

Simulation des conditions cinétiques

À des fins expérimentales, le comportement physique du bain fondu est aussi important que sa chimie.

L'effet de brassage et l'atmosphère contrôlée simulent les conditions cinétiques nécessaires pour étudier l'évolution des inclusions (impuretés) dans l'acier. Cela permet aux chercheurs d'analyser la formation et le mouvement des particules non métalliques dans un environnement stable.

Comprendre les compromis opérationnels

Gestion de la volatilisation et de la pression

Bien que l'environnement sous vide protège l'acier, il introduit également des variables opérationnelles spécifiques qui doivent être gérées.

Les utilisateurs doivent équilibrer le niveau de vide (réduisant souvent la pression à moins de 15 Pa) avec la nécessité d'un remplissage de gaz inerte (généralement de l'argon de haute pureté). Cela évite la sur-volatilisation des éléments désirables tout en maintenant la protection contre l'oxydation.

Complexité de l'élimination des impuretés

Le système est très efficace pour prévenir l'oxydation, mais l'élimination des impuretés existantes nécessite une manipulation minutieuse des gradients de pression.

Par exemple, certaines impuretés comme le phosphore peuvent être éliminées en exploitant les différences de pression de vapeur sous vide poussé, mais cela nécessite une régulation thermique et de pression précise pour éviter de perdre le matériau de base en silicium.

Faire le bon choix pour votre objectif

Lors de l'utilisation d'un four à induction sous vide pour la fusion expérimentale, votre orientation opérationnelle doit changer en fonction de vos objectifs de recherche spécifiques :

- Si votre objectif principal est la précision de l'alliage : Privilégiez l'intégrité du vide pour éviter la perte par oxydation des éléments réactifs comme le cérium ou le titane.

- Si votre objectif principal est l'homogénéité de la matrice : Exploitez les capacités de brassage électromagnétique pour assurer une distribution uniforme des éléments avant la coulée.

- Si votre objectif principal est la propreté : Utilisez l'étape de vide poussé pour maximiser la volatilisation des impuretés gazeuses et séparer les inclusions non métalliques.

En fin de compte, le four à induction sous vide sert de gardien de la pureté des matériaux, transformant des matières premières variables en une matrice d'acier au silicium scientifiquement cohérente.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fusion de l'acier au silicium | Bénéfice principal |

|---|---|---|

| Environnement sous vide | Isole le bain fondu de O2 et N2 | Prévient la contamination et l'oxydation |

| Chauffage par induction | Contrôle thermique précis | Protège les éléments traces réactifs (par ex. cérium) |

| Mélange électromagnétique | Homogénéise l'acier en fusion | Assure une distribution uniforme de l'alliage |

| Régulation de la pression | Remplissage avec de l'argon de haute pureté | Minimise la volatilisation des éléments critiques |

| Contrôle cinétique | Simule le mouvement des inclusions | Permet l'étude avancée de la propreté des matériaux |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Libérez tout le potentiel de votre fusion expérimentale avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes sous vide, à muffle, tubulaires et CVD hautes performances — tous entièrement personnalisables pour répondre aux exigences rigoureuses de la production d'acier au silicium non orienté et au-delà.

Que vous ayez besoin de protéger des éléments de terres rares sensibles ou d'obtenir une homogénéité de matrice parfaite, nos fours fournissent le contrôle atmosphérique et la fiabilité dont votre laboratoire a besoin.

Prêt à optimiser vos processus à haute température ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins uniques de projet et découvrir comment KINTEK peut améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Lei Zhao, Xiaoyang Fu. Effect of rare-earth Ce on the texture of non-oriented silicon steels. DOI: 10.1515/htmp-2022-0321

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction ? Obtenez un traitement des métaux plus rapide, plus propre et plus efficace

- Quel rôle auxiliaire joue un catalyseur Ni/Al2O3 dans le chauffage par induction ? Amélioration de l'uniformité de la décomposition de l'ammoniac

- Comment fonctionnent les fours à induction dans la fonderie de métaux ? Découvrez des solutions de fusion efficaces et de haute qualité

- De quoi se compose le circuit de commande d'un chauffage par induction basé sur un IGBT et quelle est sa fonction ? Maîtrisez le contrôle de puissance haute fréquence

- Pourquoi les fours à induction sont-ils préférés pour les applications de fusion du cuivre ? Atteindre une haute efficacité et une qualité supérieure

- Comment un four à induction améliore-t-il l'efficacité énergétique de la fusion de l'or ? Obtenez des fusions plus rapides et plus pures

- Quelles industries bénéficient du traitement thermique par induction et pourquoi ? Améliorer l'efficacité et la durabilité dans le travail des métaux

- Quels sont les avantages en matière de maintenance de l'utilisation de la technologie IGBT dans la fusion par induction ? Maximiser le temps de fonctionnement et réduire les temps d'arrêt