À la base, le traitement thermique par induction est indispensable pour les industries qui dépendent de la production en grand volume de composants métalliques solides, durables et résistants à l'usure. Cela en fait une technologie fondamentale dans des secteurs tels que la fabrication automobile, les machines de construction et la pétrochimie, où la précision, la vitesse et la qualité du processus de traitement thermique ont un impact direct sur la fiabilité et les performances du produit.

La véritable valeur du chauffage par induction réside dans son contrôle. En utilisant un champ électromagnétique pour générer une chaleur rapide, ciblée et reproductible directement à l'intérieur d'une pièce, il permet aux fabricants de créer des composants plus solides avec une cohérence et une efficacité opérationnelle inégalées.

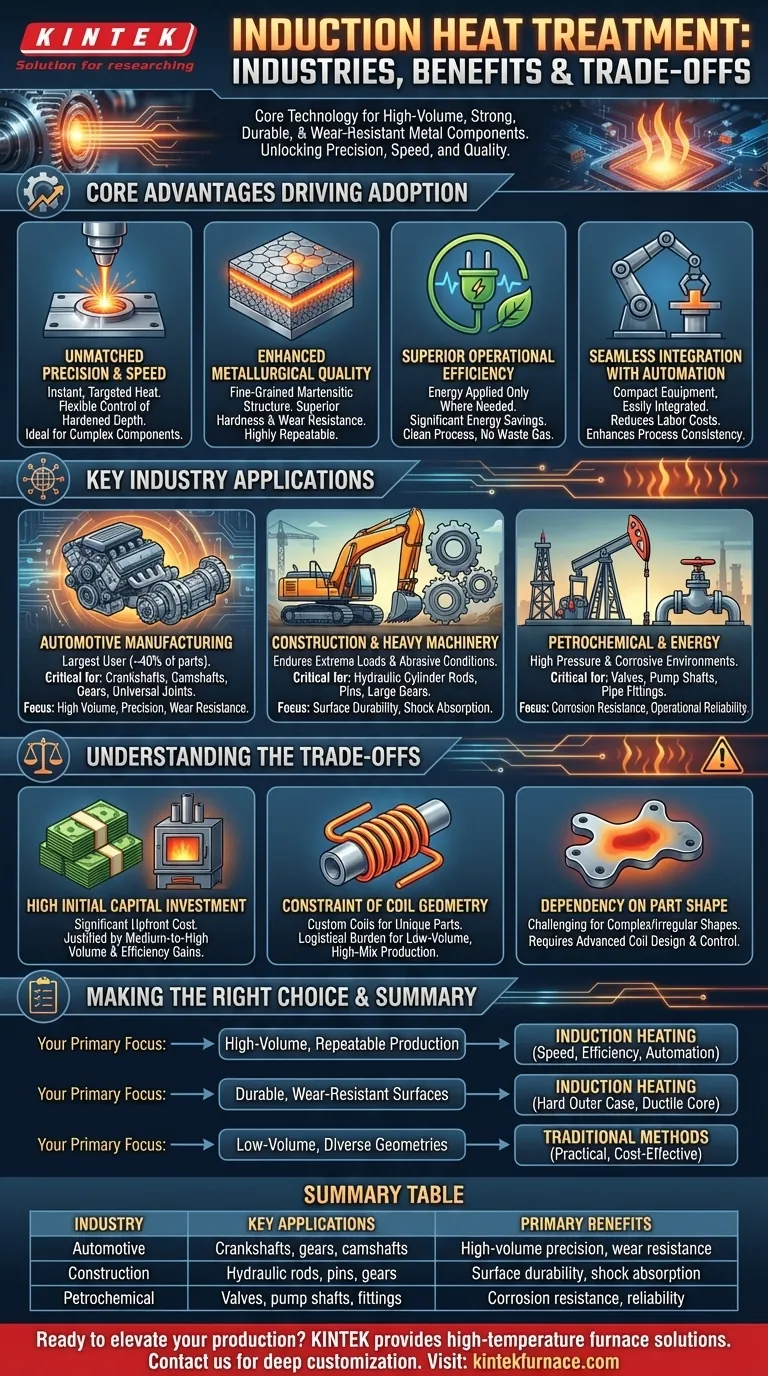

Les avantages clés qui stimulent son adoption

L'utilisation généralisée du traitement thermique par induction n'est pas accidentelle. Elle est motivée par une combinaison unique d'avantages métallurgiques et opérationnels que les méthodes traditionnelles basées sur des fours ne peuvent égaler.

Précision et rapidité inégalées

Le chauffage par induction génère de la chaleur à l'intérieur de la pièce elle-même par un champ magnétique alternatif. Ce processus est presque instantané et peut être confiné à des zones très spécifiques d'une pièce.

Cela permet un contrôle précis des sections à durcir et de la profondeur de durcissement, un niveau de flexibilité crucial pour les composants complexes.

Qualité métallurgique améliorée

Les cycles de chauffage et de trempe rapides caractéristiques du traitement par induction produisent une microstructure martensitique à grains très fins dans l'acier. Il en résulte une dureté supérieure et une résistance à l'usure exceptionnelle en surface.

C'est pourquoi c'est la méthode préférée pour des pièces comme les engrenages, les arbres et les roulements, qui nécessitent une surface dure et durable pour supporter la friction et un noyau plus souple et plus ductile pour absorber les chocs. Le processus est très répétable, assurant une qualité de produit stable sur des millions de pièces.

Efficacité opérationnelle supérieure

Contrairement à un four qui doit chauffer toute la chambre, le chauffage par induction n'applique l'énergie que là où elle est nécessaire. Cela se traduit par des économies d'énergie significatives.

De plus, comme il dépend de l'électricité et non de la combustion, le processus est propre, ne produisant ni fumée ni gaz résiduaires. Cela améliore considérablement les conditions de travail et simplifie la conformité environnementale.

Intégration transparente à l'automatisation

L'équipement de chauffage par induction est compact et se prête parfaitement à l'automatisation. Les bobines d'induction peuvent être facilement intégrées dans les cellules de production et les lignes d'assemblage, gérées par la robotique et les PLC.

Cela réduit non seulement les coûts de main-d'œuvre, mais améliore également la cohérence du processus, en éliminant les variables de l'opération humaine.

Applications industrielles clés

Bien que les principes soient universels, certaines industries exploitent ces avantages plus que d'autres en raison de leurs exigences de production spécifiques.

Fabrication automobile

L'industrie automobile est le plus grand utilisateur de chauffage par induction. On estime qu'environ 40 % de toutes les pièces automobiles subissent une forme de traitement par induction.

Des composants critiques comme les vilebrequins, les arbres à cames, les engrenages, les joints universels et les demi-arbres dépendent du durcissement par induction pour résister aux contraintes immenses et continues de la transmission et du moteur d'un véhicule. Le volume élevé et les exigences de qualité strictes de ce secteur font de l'induction un choix idéal.

Construction et machines lourdes

Les composants des équipements de construction, tels que les excavatrices, les bulldozers et les grues, doivent supporter des charges extrêmes et des conditions abrasives.

Le durcissement par induction offre la durabilité de surface nécessaire pour des pièces telles que les tiges de vérins hydrauliques, les goupilles et les grands engrenages, évitant ainsi l'usure et la défaillance prématurées sur le terrain.

Pétrochimie et énergie

Dans les secteurs de la pétrochimie et de l'énergie, les composants tels que les vannes, les arbres de pompe et les raccords de tuyauterie doivent fonctionner de manière fiable sous haute pression et dans des environnements corrosifs.

Le chauffage par induction est utilisé pour durcir sélectivement les surfaces critiques, améliorant leur résistance à l'usure et à la corrosion sans compromettre la résistance et l'intégrité globales de la pièce.

Comprendre les compromis

Malgré ses nombreux avantages, le chauffage par induction n'est pas une solution universelle. Il est important de reconnaître ses limites pour prendre une décision éclairée.

Investissement initial en capital élevé

Les alimentations électriques, les bobines d'induction conçues sur mesure et les systèmes de manutention automatisés représentent un coût initial important par rapport à un simple four à convection.

Cet investissement n'est généralement justifié que pour les séries de production de moyenne à grande taille où les gains en vitesse et en efficacité énergétique procurent un retour sur investissement clair.

La contrainte de la géométrie de la bobine

La bobine d'induction, qui crée le champ magnétique, doit être soigneusement conçue et formée pour correspondre à la géométrie de la pièce afin d'assurer un chauffage efficace.

Cela signifie que chaque pièce unique nécessite souvent sa propre bobine personnalisée. Pour les environnements de production à faible volume et à forte diversité, cela peut devenir un fardeau logistique et financier.

Dépendance à la forme de la pièce

Bien qu'il soit excellent pour les pièces cylindriques ou relativement uniformes, obtenir un chauffage uniforme sur des formes très complexes ou irrégulières peut être difficile. Les sections minces peuvent surchauffer tandis que les sections épaisses restent trop froides, ce qui nécessite une conception de bobine et un contrôle de processus avancés.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de traitement thermique nécessite d'aligner les forces de la technologie avec votre objectif principal.

- Si votre objectif principal est une production en série, reproductible : Le chauffage par induction est le choix supérieur en raison de sa vitesse inégalée, de son efficacité énergétique et de son aptitude à l'automatisation.

- Si votre objectif principal est de créer des surfaces durables et résistantes à l'usure : Cette méthode excelle à créer un revêtement extérieur dur tout en conservant un noyau ductile, ce qui la rend parfaite pour des pièces comme les engrenages, les arbres et les roulements.

- Si votre objectif principal est un travail en petit volume ou le traitement de diverses géométries de pièces : Le coût initial élevé et le besoin de bobines spécifiques à chaque pièce peuvent rendre les méthodes traditionnelles basées sur des fours plus pratiques et plus rentables.

En adaptant les avantages uniques du chauffage par induction à vos objectifs de production spécifiques, vous pouvez réaliser des gains significatifs en matière de qualité, d'efficacité et de fiabilité des composants à long terme.

Tableau récapitulatif :

| Industrie | Applications clés | Principaux avantages |

|---|---|---|

| Automobile | Vilebrequins, engrenages, arbres à cames | Précision à grand volume, résistance à l'usure |

| Construction | Tiges hydrauliques, goupilles, engrenages | Durabilité de surface, absorption des chocs |

| Pétrochimie | Vannes, arbres de pompe, raccords | Résistance à la corrosion, fiabilité opérationnelle |

Prêt à optimiser votre production avec des solutions de traitement thermique avancées ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de répondre précisément à vos exigences expérimentales uniques, offrant une efficacité, une durabilité et des économies de coûts améliorées. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter nos solutions à vos besoins industriels !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui