Essentiellement, les fours à induction sont préférés pour la fusion du cuivre car ils offrent une combinaison unique d'efficacité élevée, de contrôle précis de la température et d'une qualité métallurgique supérieure. Cette méthode génère de la chaleur directement dans le cuivre lui-même, minimisant le gaspillage d'énergie, réduisant la perte de métal précieux due à l'oxydation et empêchant la contamination par des sources de combustible externes.

La fusion d'un métal de grande valeur et hautement conducteur comme le cuivre présente un ensemble distinct de défis. La supériorité des fours à induction ne réside pas dans une seule caractéristique, mais dans la manière dont leur principe de fonctionnement fondamental résout directement ces défis, entraînant des avantages financiers, opérationnels et qualitatifs significatifs.

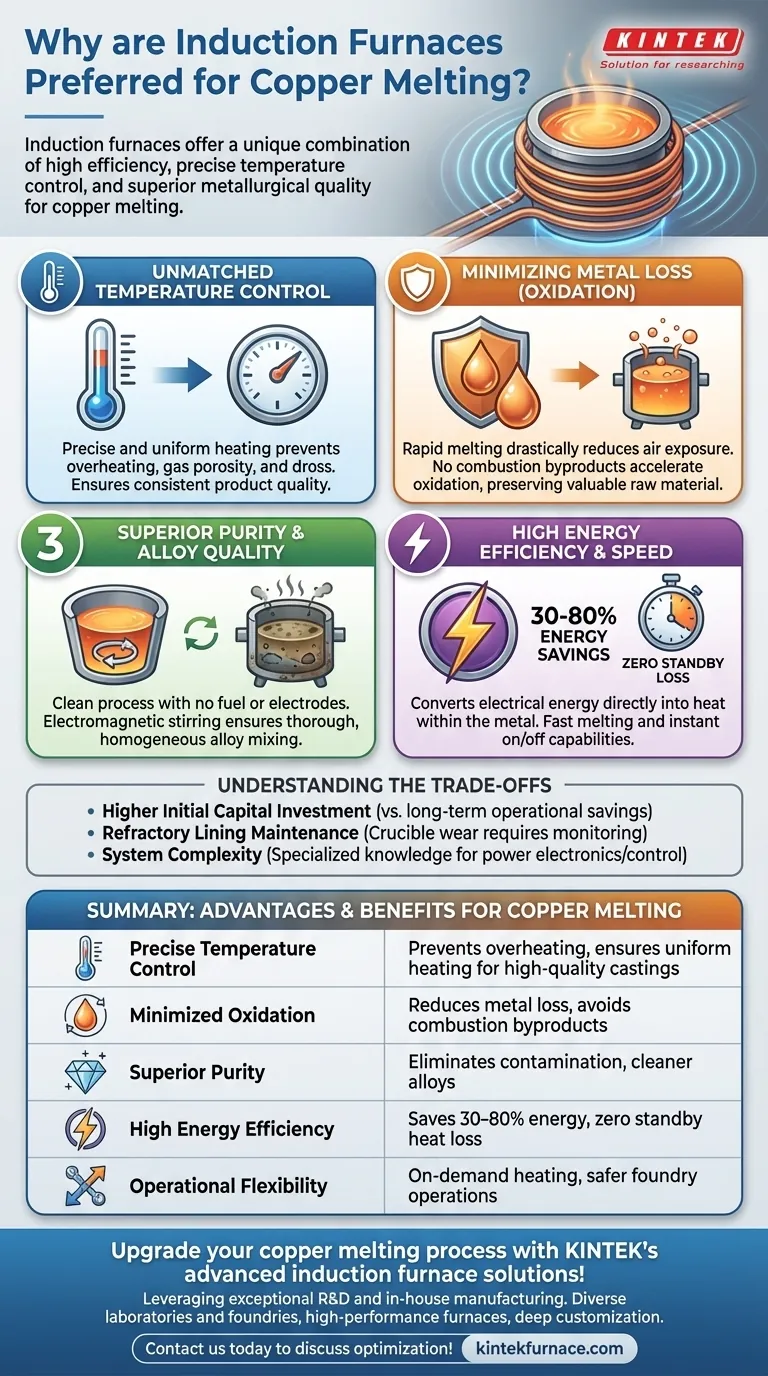

Les avantages fondamentaux de l'induction pour la fusion du cuivre

L'approche de la technologie à induction pour le chauffage est fondamentalement différente des fours traditionnels à combustible ou à résistance, et cette différence est essentielle à son succès avec le cuivre.

Contrôle de la température et cohérence inégalés

Le processus fonctionne en utilisant un champ électromagnétique pour induire un courant électrique directement dans le cuivre, provoquant son chauffage de l'intérieur vers l'extérieur. Cela permet un contrôle de la température extrêmement précis et uniforme, ce qui est essentiel pour prévenir la surchauffe, la porosité gazeuse et la formation d'oxydes indésirables (calamine).

Ce niveau de contrôle garantit que le produit moulé final répond aux spécifications exactes, qu'il s'agisse d'une petite pièce personnalisée ou d'une grande structure en bronze.

Minimisation de la perte de métal (oxydation)

Dans les fours conventionnels, le cuivre en fusion est exposé à la chaleur et à l'oxygène atmosphérique pendant de longues périodes, entraînant une perte de métal importante par oxydation.

Les fours à induction font fondre le cuivre très rapidement, réduisant considérablement le temps pendant lequel le métal en fusion est exposé à l'air. Étant donné que la chaleur est générée en interne, il n'y a pas de sous-produits de combustion pour accélérer l'oxydation, préservant ainsi davantage votre précieuse matière première.

Pureté supérieure et qualité de l'alliage

Les fours traditionnels introduisent un risque de contamination par le combustible, les gaz de combustion ou la dégradation des électrodes.

La fusion par induction est un processus exceptionnellement propre. Sans combustible ni électrodes impliqués, il n'y a aucun élément externe pour contaminer la charge. Le champ électromagnétique crée également une action d'agitation naturelle, garantissant que les alliages sont mélangés de manière approfondie et homogène pour une qualité constante.

Haute efficacité énergétique et rapidité

Les fours à combustible perdent une quantité énorme de chaleur dans l'environnement environnant et nécessitent beaucoup de temps pour atteindre la température.

Les fours à induction sont très efficaces, convertissant un grand pourcentage de l'énergie électrique directement en chaleur dans le métal. Ils offrent des économies d'énergie de 30 % à 80 % par rapport aux méthodes traditionnelles et présentent une perte de chaleur de veille nulle, car ils peuvent être mis sous tension et hors tension presque instantanément.

Comprendre les compromis

Bien que la fusion par induction soit très avantageuse, il est important de considérer l'image complète pour une évaluation technique équilibrée.

Investissement initial en capital élevé

Le coût initial d'un système de four à induction, y compris l'alimentation électrique, les bobines et le système de refroidissement, est généralement plus élevé que celui d'un simple four à combustible. C'est un compromis classique entre des dépenses d'investissement plus élevées et des dépenses d'exploitation à long terme nettement inférieures.

Revêtement réfractaire et entretien

Le creuset (ou revêtement réfractaire) qui contient le métal en fusion est un composant critique qui s'use avec le temps et nécessite une surveillance attentive et un remplacement périodique. L'état du revêtement est primordial tant pour la sécurité que pour l'efficacité opérationnelle.

Complexité du système

L'électronique de puissance et les systèmes de contrôle d'un four à induction sont plus complexes que ceux d'un simple brûleur à gaz. Cela peut nécessiter des connaissances plus spécialisées pour le dépannage et l'entretien par rapport aux types de fours plus anciens et plus simples mécaniquement.

Faire le bon choix pour votre application

Vos objectifs spécifiques détermineront la manière dont vous pondérez les avantages de la fusion par induction.

- Si votre objectif principal est l'efficacité des coûts et le débit élevé : Les taux de fusion rapides et les économies d'énergie substantielles font de l'induction un investissement financier supérieur à long terme.

- Si votre objectif principal est la pureté des alliages et la qualité du moulage : Le contrôle précis de la température et la nature sans contaminants de la fusion par induction sont non négociables pour répondre aux normes métallurgiques strictes.

- Si votre objectif principal est la flexibilité opérationnelle et la sécurité au travail : Le chauffage à la demande et l'élimination complète des risques liés aux combustibles inflammables font de l'induction le choix idéal pour une fonderie moderne et adaptable.

En fin de compte, le choix d'un four à induction est une décision stratégique d'investir dans un processus qui donne un produit final plus propre, plus cohérent et plus rentable.

Tableau récapitulatif :

| Avantage | Bénéfice pour la fusion du cuivre |

|---|---|

| Contrôle précis de la température | Prévient la surchauffe et assure un chauffage uniforme pour des pièces moulées de haute qualité |

| Oxydation minimisée | Réduit la perte de métal en fondant rapidement et en évitant les sous-produits de combustion |

| Pureté supérieure | Élimine la contamination par des sources externes pour des alliages plus propres |

| Haute efficacité énergétique | Économise 30 à 80 % d'énergie avec une perte de chaleur de veille nulle et une fusion rapide |

| Flexibilité opérationnelle | Permet un chauffage à la demande et des opérations de fonderie plus sûres et plus adaptables |

Améliorez votre processus de fusion du cuivre avec les solutions de fours à induction avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires et fonderies des fours haute performance adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Bénéficiez d'une efficacité, d'une pureté et d'économies de coûts accrues — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire