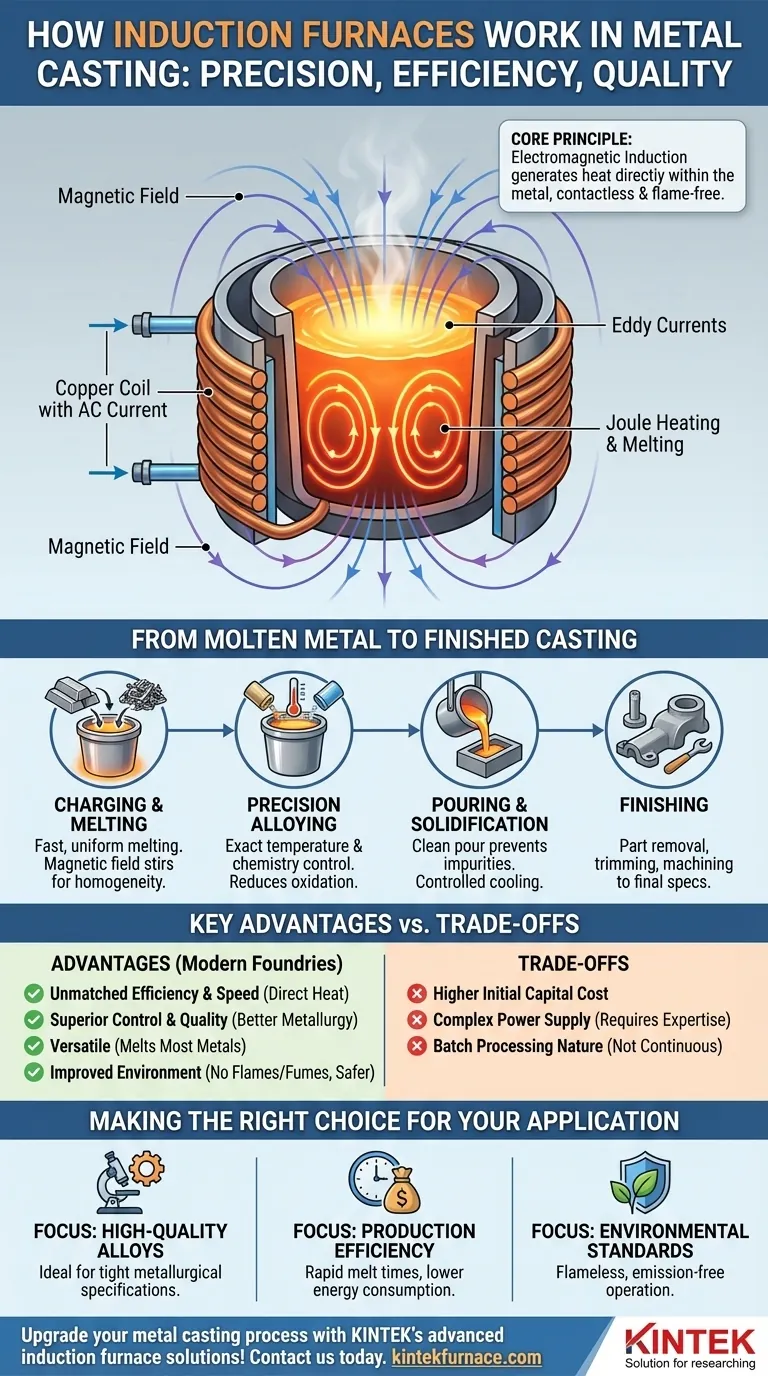

À la base, un four à induction utilise le principe de l'induction électromagnétique pour faire fondre le métal sans contact direct ni flamme. Un courant électrique alternatif est envoyé à travers une bobine en cuivre, qui génère un champ magnétique puissant et rapidement changeant. Ce champ pénètre le métal placé à l'intérieur de la bobine, induisant de forts courants électriques internes — appelés courants de Foucault — qui génèrent une chaleur intense par résistance, faisant fondre le métal rapidement et proprement.

Un four à induction n'est pas seulement une façon de faire fondre le métal ; c'est un outil de précision pour contrôler la température, la chimie et la dynamique des fluides. Ce contrôle se traduit directement par des pièces moulées de meilleure qualité, une réduction des déchets et une opération de fonderie plus efficace et plus sûre.

Le Principe de Base : La Chaleur issue du Magnétisme

Le processus de chauffage par induction est une méthode sans contact qui convertit l'énergie électrique en énergie thermique avec une efficacité remarquable. Il repose sur les lois fondamentales de l'électromagnétisme.

La Bobine d'Induction et le Courant Alternatif (CA)

Le cœur du four est une bobine refroidie à l'eau, fabriquée en cuivre hautement conducteur. Une alimentation électrique spécialisée envoie un courant alternatif (CA) à haute fréquence à travers cette bobine.

Génération du Champ Magnétique

Lorsque le courant alternatif circule, il génère un champ magnétique fort et rapidement inversé dans l'espace à l'intérieur et autour de la bobine, où se trouve la charge métallique (ou le creuset).

Induction des Courants de Foucault

Ce champ magnétique traverse directement le métal. Conformément à la loi d'induction de Faraday, le champ magnétique changeant induit des courants électriques circulaires dans le métal lui-même. Ce sont les courants de Foucault.

La Résistance Crée de la Chaleur (Chauffage par Effet Joule)

Le métal possède une résistance électrique naturelle. Lorsque les forts courants de Foucault circulent contre cette résistance, ils génèrent une friction et une chaleur immenses — un phénomène connu sous le nom de chauffage par effet Joule. Cette chaleur augmente rapidement la température du métal jusqu'à son point de fusion.

Du Métal en Fusion à la Pièce Coulée Finie

Le processus de fusion n'est que la première étape. Le contrôle offert par la technologie à induction a un impact sur l'ensemble du flux de travail de la fonderie.

Chargement et Fusion

Le four est chargé avec du métal solide, qui peut être sous forme de lingots, de ferraille ou de retours recyclés. Une fois sous tension, le processus de fusion est rapide et uniforme, et le champ magnétique brasse naturellement le bain en fusion, favorisant une température et un mélange d'alliage homogènes.

Alliage de Précision et Contrôle de la Température

Les systèmes à induction permettent un contrôle de la température exceptionnellement précis. Cela évite la surchauffe, ce qui réduit la perte de métal due à l'oxydation et préserve l'intégrité des éléments d'alliage. De nouveaux alliages peuvent être ajoutés en toute confiance, sachant qu'ils se mélangeront parfaitement.

Coulée et Solidification

Une fois que le métal atteint la température et la composition cibles, il est versé dans un moule. La nature propre de la fusion par induction, exempte de sous-produits de combustion, aide à empêcher la porosité gazeuse et d'autres impuretés de pénétrer dans la pièce coulée.

Finition de la Pièce Coulée

Après la solidification et le refroidissement du métal, la pièce est retirée du moule. Elle peut ensuite subir des processus secondaires tels que l'ébavurage, l'usinage ou des traitements de surface pour répondre aux spécifications finales.

Avantages Clés dans les Fonderies Modernes

L'adoption des fours à induction est motivée par des avantages opérationnels clairs et mesurables qui répondent aux défis fondamentaux de la fonderie de métaux moderne.

Efficacité et Rapidité Inégalées

L'induction est nettement plus économe en énergie que les fours traditionnels à combustible, car la chaleur est générée directement dans le métal. Cela entraîne des cycles de fusion plus rapides, un débit accru et une consommation d'énergie plus faible par tonne de métal fondue.

Contrôle Supérieur et Qualité

La capacité à gérer précisément la température et l'action de brassage inhérente conduisent à des pièces moulées aux propriétés métallurgiques améliorées. Cela réduit les défauts, améliore la précision dimensionnelle et fournit une meilleure finition de surface, minimisant ainsi les reprises coûteuses.

Polyvalence pour les Métaux et les Techniques

Les fours à induction peuvent fondre presque tous les métaux, y compris le fer, l'acier, le cuivre, l'aluminium et les alliages précieux. Leur nature précise les rend particulièrement adaptés aux techniques exigeantes comme la fusion par cire perdue (investissement casting), où un contrôle strict est primordial.

Environnement de Travail Amélioré

Contrairement aux fours basés sur la combustion, les systèmes à induction ne produisent ni flammes ni gaz d'échappement nocifs. Ils fonctionnent avec des niveaux de bruit nettement plus faibles, créant un environnement plus sûr, plus propre et plus sain pour les travailleurs de la fonderie.

Comprendre les Compromis

Bien que très avantageuse, la technologie à induction n'est pas une solution universelle. Une compréhension claire de ses limites est cruciale pour une évaluation appropriée.

Coût d'Immobilisation Initial Plus Élevé

Les systèmes de fours à induction, y compris leurs alimentations électriques sophistiquées, nécessitent généralement un investissement initial plus élevé par rapport aux fours cubilots ou à résistance traditionnels.

Complexité de l'Alimentation Électrique

Les unités d'alimentation à haute fréquence sont des dispositifs électroniques complexes qui nécessitent des connaissances spécialisées pour la maintenance et la réparation. Elles dépendent également d'une infrastructure de réseau électrique stable et robuste.

Nature du Traitement par Lots

La plupart des fours à induction fonctionnent par lots. Pour les fonderies nécessitant un flux continu et ininterrompu de métal en fusion, un four à induction à canal ou une technologie alternative pourrait être plus approprié.

Faire le Bon Choix pour Votre Application

Le choix de la bonne technologie de fusion dépend entièrement de vos priorités opérationnelles et des exigences spécifiques de vos produits.

- Si votre objectif principal est la production d'alliages complexes de haute qualité : Le contrôle précis de la température et de la chimie de la fusion par induction est essentiel pour répondre aux spécifications métallurgiques strictes.

- Si votre objectif principal est l'efficacité de la production et les économies d'énergie : Les temps de fusion rapides et la faible consommation d'énergie des fours à induction offrent un avantage clair pour réduire les coûts opérationnels.

- Si votre objectif principal est les normes environnementales et la sécurité des travailleurs : Le fonctionnement sans flamme et sans émission d'un four à induction constitue une amélioration immédiate et significative par rapport aux alternatives fonctionnant aux combustibles fossiles.

En fin de compte, l'adoption de la technologie des fours à induction est une décision stratégique qui permet aux fonderies de produire des pièces moulées de meilleure qualité de manière plus efficace et plus sûre.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Principe de Base | Utilise l'induction électromagnétique pour générer de la chaleur via des courants de Foucault dans le métal, permettant une fusion sans contact. |

| Avantages Clés | Haute efficacité énergétique, contrôle précis de la température, polyvalence des métaux, sécurité accrue grâce à l'absence d'émissions. |

| Applications | Idéal pour la fusion par cire perdue, la production d'alliages et les fonderies privilégiant la qualité et l'efficacité. |

| Limites | Coût initial plus élevé, alimentation électrique complexe, traitement généralement par lots. |

Améliorez votre processus de fonderie de métaux avec les solutions de fours à induction avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur des alliages de haute qualité, l'efficacité de la production ou les normes environnementales, nos solutions offrent des performances fiables et des résultats améliorés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations de fonderie et stimuler le succès !

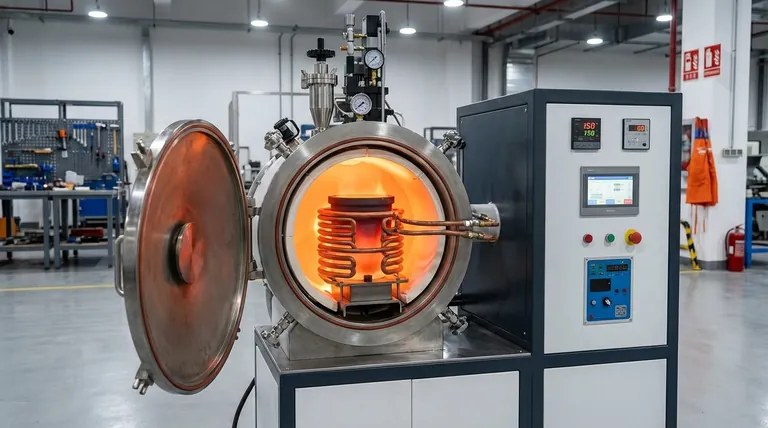

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues