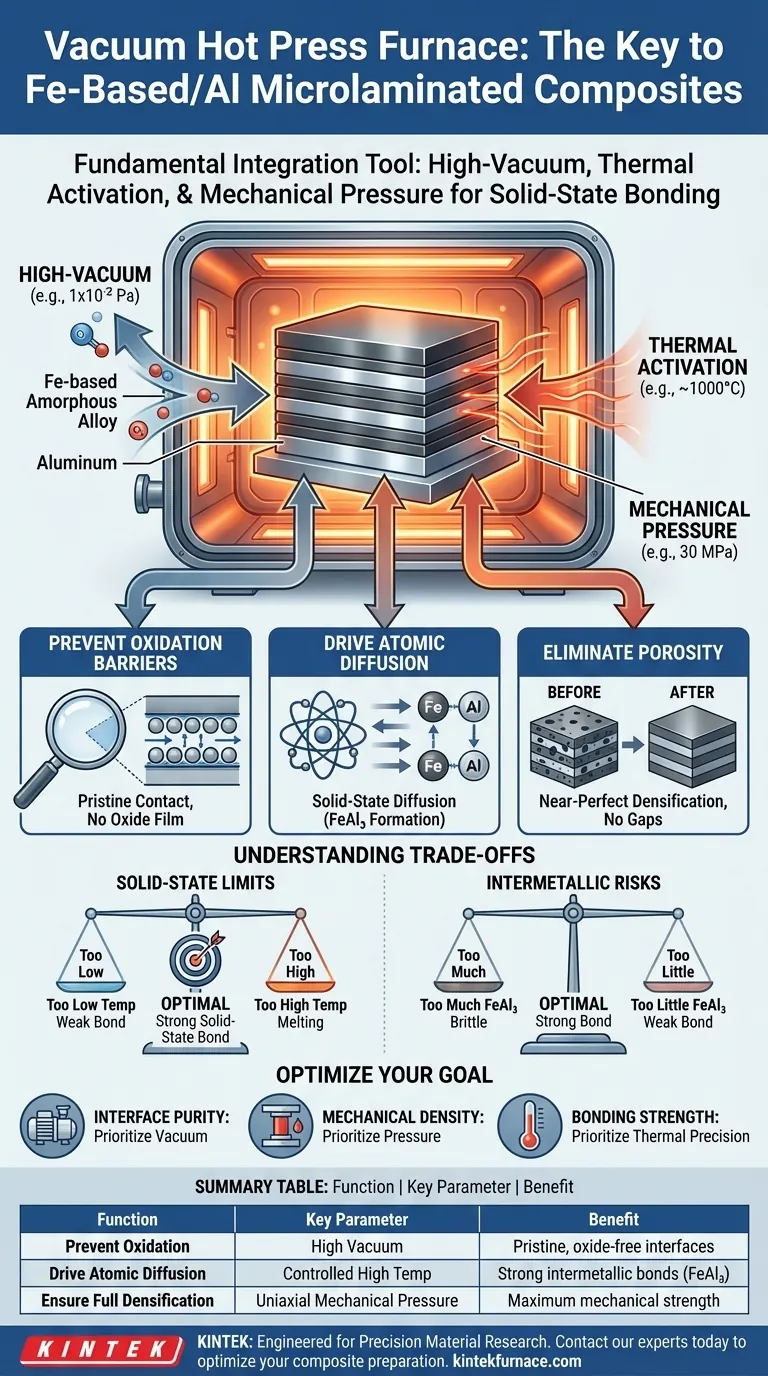

Le four à pressage à chaud sous vide sert d'outil d'intégration fondamental pour la préparation de composites microlaminés amorphes à base de Fe/aluminium. Il fournit un environnement contrôlé qui applique simultanément une activation thermique et une pression mécanique dans une chambre à vide poussé. Cette combinaison est essentielle pour obtenir une liaison métallurgique à l'état solide, empêcher l'oxydation rapide de l'aluminium et assurer la densification complète des couches composites.

La valeur fondamentale de cet équipement réside dans sa capacité à surmonter les barrières naturelles à la liaison entre le fer et l'aluminium. En éliminant l'oxygène et en appliquant de la chaleur assistée par pression, il force les atomes à diffuser à travers les couches, créant un matériau structurel unifié et de haute résistance sans faire fondre les composants.

La mécanique de la formation de composites

Prévention des barrières d'oxydation

La présence d'oxygène est le principal ennemi de la liaison de l'aluminium. L'aluminium forme naturellement un film d'oxyde tenace qui agit comme une barrière à l'interaction atomique. Le four crée un environnement de vide poussé (par exemple, $1 \times 10^{-2}$ Pa) pour empêcher la formation de ces films d'oxyde. Cela garantit une interface de contact vierge, maintenant des canaux ouverts pour la diffusion élémentaire entre l'alliage amorphe et les couches d'aluminium.

Moteur de la diffusion atomique

Le simple fait de presser les couches ensemble est insuffisant pour l'intégrité structurelle ; les matériaux doivent se lier au niveau atomique. Le four utilise l'activation thermique (par exemple, des températures autour de 1000°C, selon l'alliage spécifique) pour stimuler le mouvement des atomes de fer et d'aluminium. Cela favorise la diffusion à l'état solide, conduisant à la formation de composés intermétalliques contrôlés tels que $FeAl_3$, qui sont responsables de la liaison métallurgique de haute résistance.

Élimination de la porosité

Les espaces et les vides entre les couches compromettent gravement la résistance mécanique d'un composite. Le four applique une pression mécanique uniaxiale (par exemple, 30 MPa) à l'empilement de matériaux. Cette pression force la déformation plastique et le réarrangement des matériaux, expulsant efficacement les poches de gaz et fermant les pores inter-couches pour obtenir une densification quasi parfaite.

Comprendre les compromis

Limites de l'état solide vs Qualité de la liaison

Bien que la haute température aide à la diffusion, le processus doit rester une réaction à l'état solide. Si la température est trop basse, la diffusion est lente et la liaison sera faible. Cependant, si la température est trop élevée, vous risquez de faire fondre l'aluminium ou de modifier les propriétés de l'alliage amorphe à base de Fe. Le four permet un contrôle thermique précis pour atteindre cette fenêtre étroite.

Risques de formation d'intermétalliques

La formation de composés tels que $FeAl_3$ est nécessaire pour la liaison, mais une surabondance peut être préjudiciable. Des couches épaisses d'intermétalliques peuvent introduire de la fragilité dans le composite. Le processus de pressage à chaud sous vide nécessite un calibrage minutieux du temps et de la température pour assurer une diffusion suffisante pour l'adhésion, mais pas excessive au point que l'interface devienne fragile.

Faire le bon choix pour votre objectif

Pour optimiser la préparation de vos composites Fe/Aluminium, considérez ces priorités opérationnelles :

- Si votre objectif principal est la pureté de l'interface : Privilégiez les capacités de vide du four ; un niveau de vide plus élevé est non négociable pour éliminer l'humidité adsorbée et prévenir les barrières d'oxyde.

- Si votre objectif principal est la densité mécanique : Concentrez-vous sur la capacité de pression hydraulique ; une pression plus élevée est nécessaire pour faciliter la déformation plastique et éliminer les pores microscopiques à l'interface.

- Si votre objectif principal est la résistance de la liaison : Concentrez-vous sur la précision thermique ; vous devez maintenir des températures qui maximisent la diffusion atomique (formation de $FeAl_3$) sans entrer dans des réactions en phase liquide.

La maîtrise des paramètres du four à pressage à chaud sous vide transforme des couches distinctes incompatibles en un matériau d'ingénierie unique et performant.

Tableau récapitulatif :

| Fonction | Paramètre clé | Bénéfice |

|---|---|---|

| Prévenir l'oxydation | Vide poussé (par exemple, 1x10⁻² Pa) | Crée des interfaces de liaison vierges et sans oxyde |

| Moteur de la diffusion atomique | Haute température contrôlée (par exemple, ~1000°C) | Favorise la formation de liaisons intermétalliques solides (par exemple, FeAl₃) |

| Assurer une densification complète | Pression mécanique uniaxiale (par exemple, 30 MPa) | Élimine la porosité pour une résistance mécanique maximale |

Prêt à transformer votre recherche de matériaux avec des liaisons à l'état solide contrôlées avec précision ?

Nos fours à pressage à chaud sous vide sont conçus pour fournir la combinaison exacte de vide poussé, de contrôle précis de la température et de pression uniforme requise pour la création de composites microlaminés haute performance tels que les alliages amorphes à base de Fe/aluminium. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à pressage à chaud sous vide KINTEK peut être optimisé pour vos objectifs spécifiques de préparation de composites.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi le frittage par plasma pulsé (SPS) est-il privilégié pour les céramiques Ba0.95La0.05FeO3-δ ? Atteindre une densité élevée rapidement

- Comment les fours de pressage à chaud sont-ils utilisés dans le frittage et la consolidation ? Obtenir des matériaux de haute densité efficacement

- Comment le système de pressurisation d'un four à presse à chaud sous vide surmonte-t-il les problèmes d'interface des AMC ? Atteindre la densité maximale

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans le processus de densification des composites cuivre-nanotubes de carbone ? Obtenir des matériaux Cu-CNT haute performance

- Quels sont les avantages du SPS pour les électrolytes BCZY712 ? Atteindre 98 % de densité et une conductivité protonique supérieure

- Comment la presse sous vide contribue-t-elle à l'amélioration des propriétés des matériaux ? Obtenez des matériaux plus denses et plus purs pour des performances supérieures

- Comment une presse à vide fonctionne-t-elle pour façonner les métaux ? Obtenez un formage de précision du métal avec une pression uniforme

- Quelle fonction une presse à chaud sous vide remplit-elle dans la densification des alliages Nb-22.5Cr-5Si ? Obtenir une densité et une pureté complètes pour les alliages réfractaires