À la base, un four de pressage à chaud est utilisé pour appliquer simultanément une température élevée et une pression mécanique immense à un matériau pulvérulent. Cette double action force les particules individuelles à fusionner, augmentant considérablement la densité et la résistance du matériau dans un processus appelé frittage ou consolidation.

L'idée essentielle est que l'ajout de pression au processus de frittage fait plus que simplement serrer les particules ensemble. Cela modifie fondamentalement la physique de la densification, vous permettant d'obtenir des propriétés matérielles supérieures à des températures plus basses et en moins de temps qu'avec la chaleur seule.

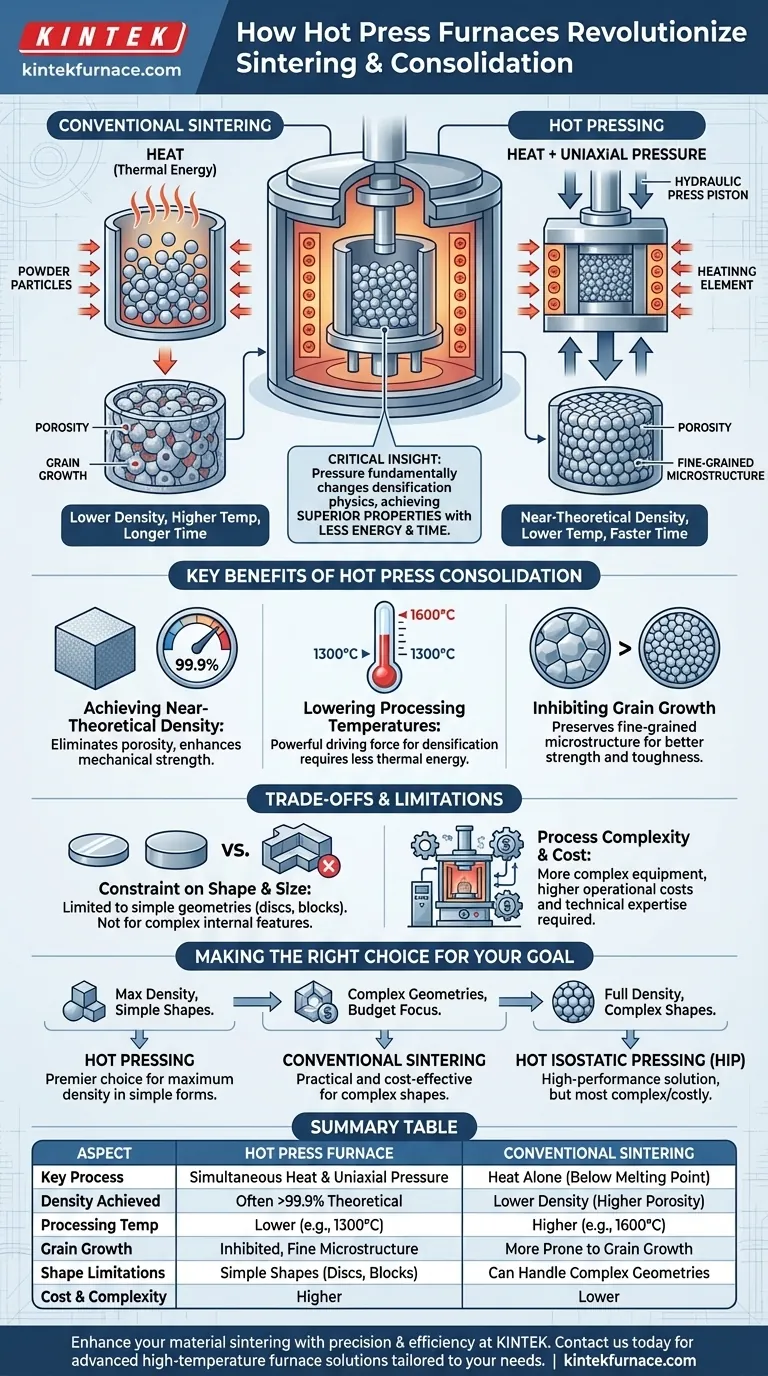

Le Principe : Chaleur vs. Chaleur et Pression

Pour comprendre la valeur d'un pressage à chaud, nous devons d'abord distinguer le frittage standard du pressage à chaud.

Qu'est-ce que le frittage conventionnel ?

Le frittage est un processus thermique destiné à fabriquer un objet solide à partir d'une poudre. En chauffant le matériau en dessous de son point de fusion, vous donnez aux atomes suffisamment d'énergie pour diffuser à travers les limites des particules, les amenant à fusionner.

Ce processus réduit l'espace vide, ou porosité, entre les particules. Par exemple, la zircone dentaire est frittée à haute température (jusqu'à 1600°C) pour atteindre sa dureté et sa résistance finales.

L'avantage du pressage à chaud : l'ajout de pression uniaxiale

Un four de pressage à chaud ajoute une deuxième variable essentielle : la pression uniaxiale. Tandis que le four chauffe le matériau, une presse hydraulique applique une force directionnelle forte sur la poudre contenue dans une matrice.

Cette force mécanique pousse physiquement les particules de poudre en contact intime. Cela améliore le processus de diffusion et aide activement à faire s'effondrer les pores au sein du matériau.

Principaux avantages de la consolidation par pressage à chaud

La combinaison de chaleur et de pression offre des avantages significatifs par rapport aux processus qui ne dépendent que de la chaleur.

Atteindre une densité quasi théorique

L'objectif principal de la consolidation est d'éliminer la porosité. Le pressage à chaud est exceptionnellement efficace à cet égard, produisant souvent des matériaux atteignant plus de 99,9 % de leur densité maximale théorique. Cette absence de vides se traduit directement par des propriétés mécaniques supérieures.

Abaissement des températures de traitement

Étant donné que la pression fournit une force motrice puissante pour la densification, moins d'énergie thermique est nécessaire. Un matériau qui pourrait nécessiter 1600°C pour le frittage conventionnel pourrait potentiellement être pressé à chaud à 1300°C.

Inhibition de la croissance du grain

Dans de nombreux matériaux avancés, des grains microscopiques plus petits conduisent à une meilleure résistance et ténacité à la fracture. Les températures plus basses et les temps plus courts utilisés dans le pressage à chaud aident à prévenir la croissance du grain, préservant une microstructure à grains fins et, par conséquent, des performances supérieures.

Comprendre les compromis et les limites

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Contrainte sur la forme et la taille

L'utilisation d'une matrice et d'une presse uniaxiale signifie que le pressage à chaud est généralement limité à la production de formes géométriques simples, telles que des disques, des pastilles ou des blocs rectangulaires. Il n'est pas adapté à la fabrication de pièces présentant des caractéristiques internes complexes ou des surfaces courbes.

Complexité et coût du processus

Les fours de pressage à chaud sont plus complexes et plus coûteux que les fours de frittage conventionnels. La nécessité de matrices robustes, d'un contrôle précis de la pression et d'atmosphères de four spécialisées augmente le coût opérationnel et l'expertise technique requise.

Pressage à chaud vs. Pressage isostatique à chaud (HIP)

Le pressage isostatique à chaud (HIP) est une technologie connexe qui applique la pression à l'aide d'un gaz inerte chaud provenant de toutes les directions simultanément. Le HIP peut consolider des formes complexes à pleine densité, mais il s'agit généralement d'un processus encore plus coûteux et complexe.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode de consolidation dépend entièrement de votre objectif final, en équilibrant les exigences de performance avec les contraintes de fabrication.

- Si votre objectif principal est d'atteindre une densité maximale et des propriétés mécaniques supérieures pour des formes simples : Le pressage à chaud est la technologie de choix à cette fin.

- Si votre objectif principal est de produire des pièces aux géométries complexes avec un budget limité : Le frittage sans pression conventionnel est souvent le choix le plus pratique et le plus rentable.

- Si votre objectif principal est d'atteindre la pleine densité dans une pièce de forme complexe : Vous devriez envisager le pressage isostatique à chaud (HIP) comme solution haute performance appropriée.

En fin de compte, le choix de la bonne technique de traitement thermique est une décision d'ingénierie critique qui a un impact direct sur la performance finale de votre matériau.

Tableau récapitulatif :

| Aspect | Four de pressage à chaud | Frittage conventionnel |

|---|---|---|

| Processus clé | Application simultanée de haute température et de pression uniaxiale | Chauffage en dessous du point de fusion pour la fusion des particules |

| Densité atteinte | Souvent supérieure à 99,9 % de la densité théorique | Densité plus faible en raison de la seule dépendance à la chaleur |

| Température de traitement | Températures plus basses (ex : 1300°C contre 1600°C) | Températures plus élevées requises |

| Croissance du grain | Inhibée, préservant une microstructure fine | Plus sujette à la croissance du grain |

| Limites de forme | Limité aux formes simples comme les disques ou les blocs | Peut gérer des géométries plus complexes |

| Coût et complexité | Plus élevé en raison des systèmes de pression et des matrices | Coût inférieur et fonctionnement plus simple |

Prêt à améliorer le frittage de vos matériaux avec précision et efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits, incluant les fours à Muffle, à Tube, Rotatifs, les fours sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous consolidiez des poudres ou optimisiez les propriétés des matériaux, nos fours de pressage à chaud peuvent vous aider à obtenir d'excellents résultats avec des températures plus basses et des temps de traitement plus rapides. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos objectifs de recherche et de développement !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux