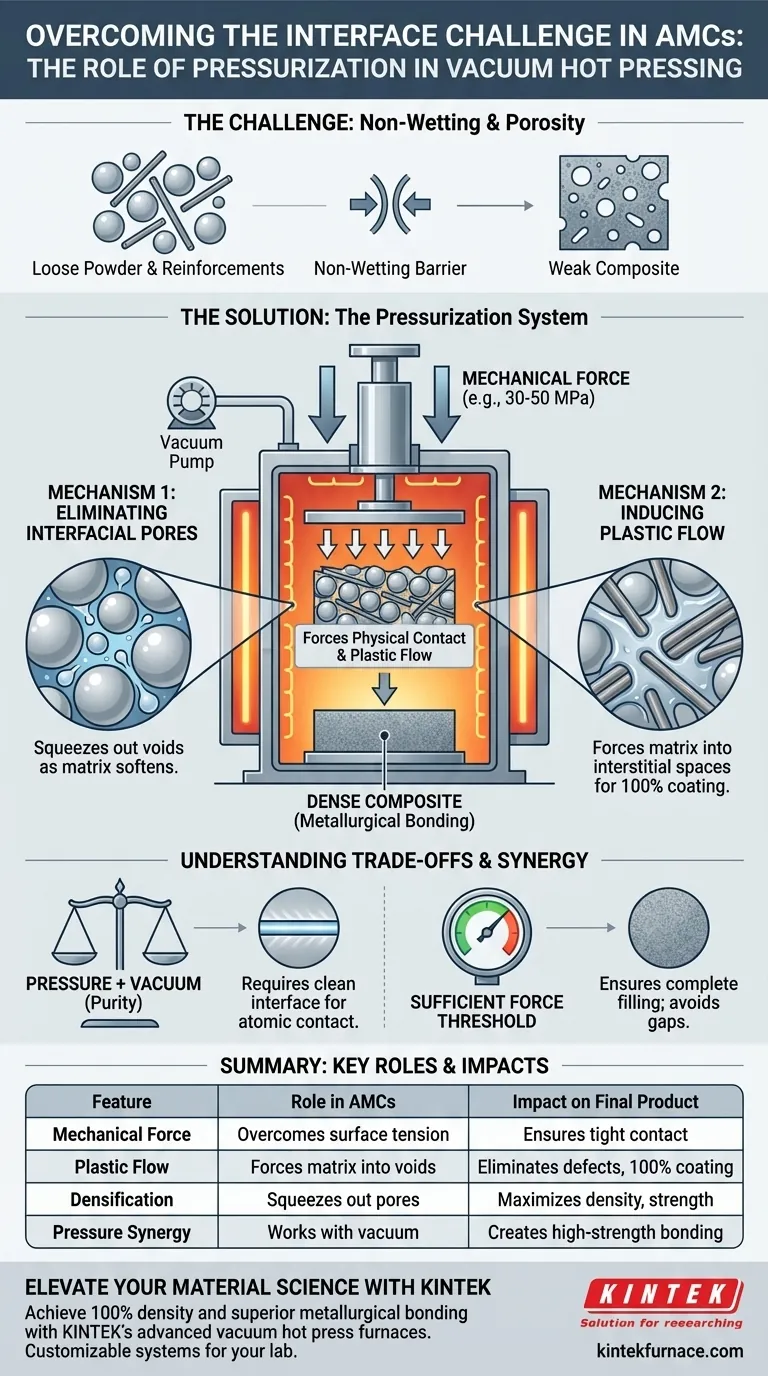

Le système de pressurisation est le facteur mécanique décisif pour résoudre les problèmes inhérents de « non-mouillage » souvent rencontrés dans les composites à matrice d'aluminium (AMC). Alors que l'énergie thermique ramollit le matériau, l'application d'une force mécanique à haute température contraint physiquement la matrice d'aluminium et les renforts — tels que les nanotubes de carbone ou les fibres de carbure de silicium — à un contact étroit, surmontant ainsi la tension inter faciale naturelle qui conduit à la porosité.

Le Mécanisme Central La pression agit comme un pont entre la poudre lâche et un composite solide. En forçant le matériau de la matrice à subir un flux plastique intense, le système de pressurisation élimine les vides inter faciaux que la diffusion seule ne peut combler, entraînant la transition d'un simple contact physique à une forte liaison métallurgique.

Surmonter la Barrière du Non-Mouillage

Le Défi de la Répulsion Naturelle

Dans de nombreux AMC, en particulier ceux qui combinent de la poudre d'aluminium avec des nanotubes de carbone, les matériaux présentent des phénomènes de non-mouillage.

Cela signifie que l'aluminium fondu ou semi-solide résiste à l'étalement sur la surface du renfort. Dans un environnement de frittage sans pression, cette résistance se traduit par une interface poreuse et faible où les matériaux ne parviennent pas à adhérer.

Forcer le Contact Physique

Le système de pressurisation contrecarre le comportement de non-mouillage en appliquant une force mécanique significative (par exemple, 30-50 MPa).

Cette pression externe force physiquement les particules de poudre contre les renforts. Elle surmonte la tension superficielle qui maintient les matériaux séparés, garantissant que la matrice d'aluminium entoure le renfort plutôt que de s'en éloigner.

Mécanismes de Densification

Élimination des Pores Inter faciaux

Le rôle principal du système de pressurisation est l'élimination mécanique des vides.

Lorsque la température augmente et que la matrice ramollit, la pression appliquée comprime les espaces vides (pores) situés à l'interface entre la matrice et le renfort. Ce processus de densification est essentiel pour prévenir les faiblesses structurelles au sein du composite final.

Induction du Flux Plastique

Au-delà de la simple compression, le système induit un flux plastique intense au sein de la matrice d'aluminium (ou de la feuille, dans le cas des composites à fibres).

La pression force l'aluminium ramolli à s'écouler dans les espaces interstitiels microscopiques entre les renforts, tels que les vides entre les fibres de SiC. Sans ce pressage actif, la matrice ne peut pas pénétrer ces espaces étroits, entraînant un revêtement incomplet et des défauts internes.

Comprendre les Compromis

L'Interdépendance de la Pression et de la Pureté

Bien que la pression soit le moteur de la densité, elle ne peut pas fonctionner isolément ; elle nécessite une interface propre pour créer une liaison.

Si le système de vide ne parvient pas à éliminer les couches d'oxyde ou les gaz adsorbés, la pression emprisonnera simplement ces contaminants à l'intérieur du composite. Par conséquent, le système de pressurisation n'est efficace que lorsque l'environnement sous vide a suffisamment purifié la surface de l'aluminium pour permettre un contact atomique direct.

Le Risque d'une Force Insuffisante

Il existe un seuil critique pour la pression appliquée.

Si la pression est insuffisante, le flux plastique sera trop faible pour recouvrir complètement les fibres ou remplir les vides, résultant en un taux de liaison inférieur à 100 %. Inversement, une régulation précise de la pression assure le remplissage complet des vides sans endommager la structure du renfort.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est la Densité Maximale : Assurez-vous que votre système peut fournir une pression suffisante (par exemple, 30-50 MPa) pour forcer le flux plastique dans les plus petits vides interstitiels, en particulier pour les composites renforcés de fibres.

- Si votre objectif principal est la Résistance de l'Interface : Privilégiez la synchronisation de l'application de la pression avec la température maximale, en veillant à ce que le contact physique se produise exactement lorsque la matrice est suffisamment ramollie pour la diffusion, mais pas trop chaude au point de se dégrader.

En fin de compte, le système de pressurisation transforme le potentiel théorique des matériaux composites en une résistance mécanique réalisée en imposant physiquement le contact que la chimie seule ne parvient pas à obtenir.

Tableau Récapitulatif :

| Caractéristique | Rôle dans les Composites à Matrice d'Aluminium (AMC) | Impact sur le Produit Final |

|---|---|---|

| Force Mécanique | Surmonte la tension superficielle naturelle et le non-mouillage | Assure un contact étroit entre la matrice et les renforts |

| Flux Plastique | Force la matrice ramollie dans les espaces interstitiels microscopiques | Élimine les défauts internes et assure un revêtement à 100 % |

| Densification | Comprime les espaces vides et les pores inter faciaux | Prévient les faiblesses structurelles et maximise la densité du matériau |

| Synergie de Pression | Fonctionne avec le vide pour éliminer les oxydes et créer des liaisons sans défauts | Crée des liaisons métallurgiques à haute résistance à l'interface |

Élevez Votre Science des Matériaux avec KINTEK

Ne laissez pas les vides inter faciaux compromettre l'intégrité de vos composites à matrice d'aluminium. Les fours à presse à chaud sous vide avancés de KINTEK offrent le contrôle précis de la pression et les environnements de vide élevé nécessaires pour atteindre une densité de 100 % et des liaisons métallurgiques supérieures.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes de Muffle, Tube, Rotatif, Vide et CVD personnalisables, adaptés à vos besoins spécifiques de laboratoire et de production. Que vous travailliez avec des nanotubes de carbone ou des fibres de SiC, nos fours à haute température offrent les performances dont vous avez besoin.

Prêt à optimiser votre production de composites ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques et trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire pour le tellurure de bismuth ? Optimiser les corps verts thermoélectriques

- Comment les fours de pressage à chaud sont-ils utilisés dans le frittage et la consolidation ? Obtenir des matériaux de haute densité efficacement

- Comment un four à pressage à chaud sous vide améliore-t-il les céramiques Ti2AlN ? Atteindre une densité de 4,15 g/cm³ et une résistance supérieure

- Quel est le principe du pressage à chaud dans la fabrication ? Obtenez des composants à haute densité avec précision

- Quels types de matériaux peuvent être traités à l'aide de fours de pressage à chaud sous vide ? Idéal pour les céramiques avancées et les métaux.

- Pourquoi un four de frittage par pressage à chaud sous vide est-il considéré comme supérieur au frittage atmosphérique pour la préparation d'oxyde de magnésium dense de haute pureté ? Atteindre une densité et une pureté maximales

- Quels sont les avantages de l'utilisation d'un équipement de frittage par presse à chaud ? Optimisation des performances des composites SiC/Cu-Al2O3

- Comment le contrôle de la température dans un four de pressage à chaud sous vide influence-t-il la qualité de l'interface des composites Ti-Al ?