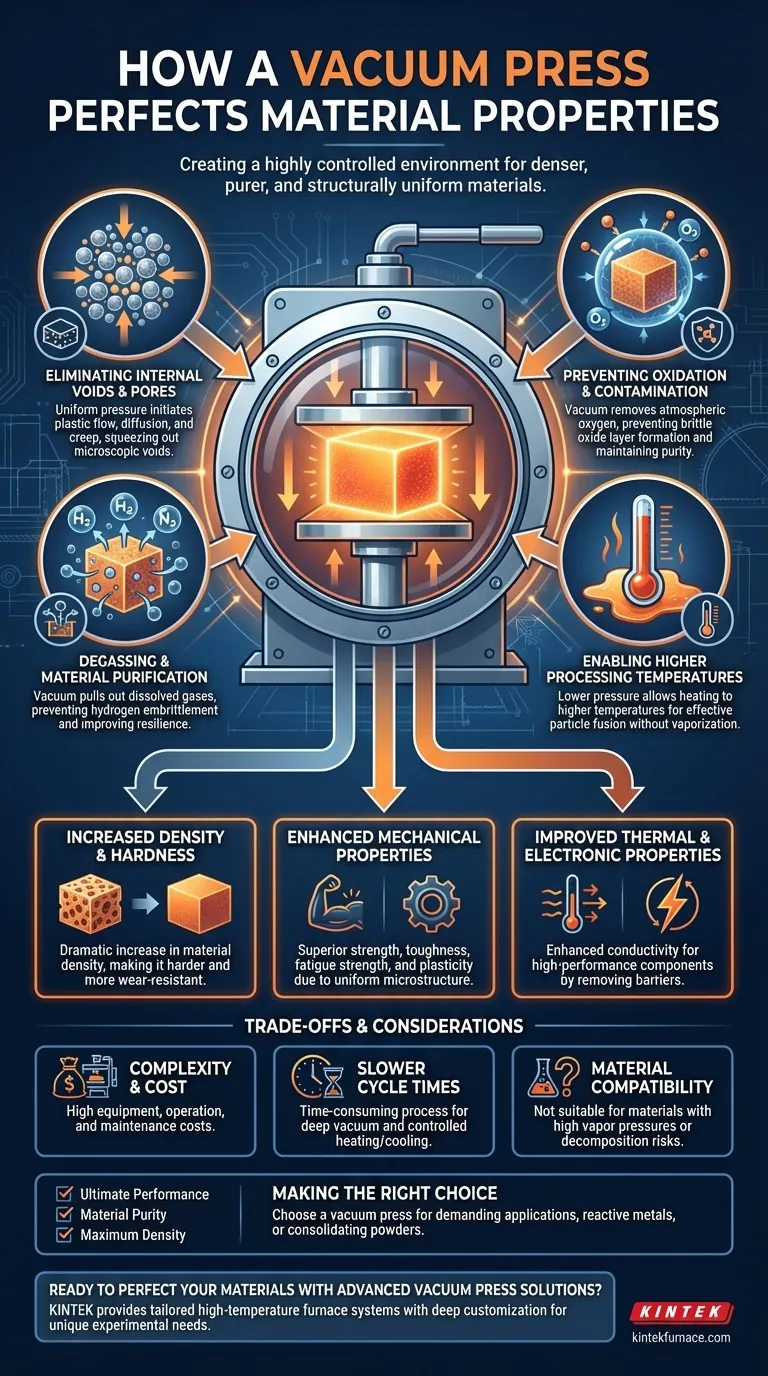

Essentiellement, une presse sous vide améliore les propriétés des matériaux en créant un environnement hautement contrôlé où la chaleur et la pression peuvent agir plus efficacement. Ce processus élimine simultanément les défauts internes tels que les pores et empêche la contamination par l'atmosphère, ce qui donne un produit final plus dense, plus pur et structurellement uniforme avec des caractéristiques mécaniques, thermiques et électroniques améliorées.

L'idée critique est que le vide n'est pas simplement un espace vide ; c'est un composant actif du processus. Il purifie le matériau en éliminant les gaz et en empêchant l'oxydation, permettant à la pression et à la chaleur appliquées d'atteindre un niveau de densification et d'intégrité structurelle impossible dans une atmosphère standard.

Les mécanismes fondamentaux : comment le vide et la pression transforment les matériaux

Pour comprendre les avantages, nous devons d'abord examiner les rôles distincts joués par l'environnement sous vide et la pression physique. Ils fonctionnent de concert pour ré-ingénierer fondamentalement le matériau de l'intérieur vers l'extérieur.

Élimination des vides internes et des pores

À haute température, les matériaux deviennent plus malléables. La pression immense et uniforme appliquée par la presse initie le flux plastique, la diffusion et le fluage.

Ces mécanismes forcent le matériau à pénétrer dans les espaces vides, expulsant physiquement les vides microscopiques et les pores qui constituent des faiblesses inhérentes à de nombreux matériaux bruts ou partiellement traités.

Prévention de l'oxydation et de la contamination

De nombreux matériaux avancés, en particulier les métaux et certaines céramiques, réagissent facilement avec l'oxygène à haute température. Cela forme des couches d'oxyde fragiles qui compromettent l'intégrité.

Un environnement sous vide élimine l'oxygène atmosphérique, empêchant ces réactions nuisibles. Cela garantit que la chimie de surface et interne du matériau reste pure, ce qui est essentiel pour des propriétés telles que la résistance et la conductivité.

Dégazage et purification des matériaux

Au-delà de la prévention de nouvelle contamination, le vide nettoie activement le matériau. Il extrait les gaz dissous, en particulier les gaz nocifs comme l'hydrogène, de la structure du matériau.

L'élimination de l'hydrogène empêche un phénomène connu sous le nom de fragilisation par l'hydrogène, qui peut réduire considérablement la ténacité et la plasticité d'un métal. Cette étape de dégazage donne un matériau plus résistant et plus fiable.

Permettre des températures de traitement plus élevées

Sous pression atmosphérique normale, certains matériaux se vaporiseraient ou « bouilliraient » avant d'atteindre la température idéale pour le frittage ou la densification.

En abaissant considérablement la pression, un vide permet à ces matériaux d'être chauffés à des températures beaucoup plus élevées. Cela leur permet de ramollir ou de fondre légèrement, permettant à la pression appliquée de fusionner les particules beaucoup plus efficacement.

Le résultat : des améliorations mesurables des propriétés des matériaux

La combinaison de ces mécanismes conduit à des améliorations tangibles et significatives dans un éventail de caractéristiques des matériaux.

Augmentation de la densité et de la dureté

Le résultat le plus direct de l'élimination des pores est une augmentation spectaculaire de la densité du matériau. Un matériau plus dense est intrinsèquement plus dur et plus résistant à l'usure et à l'abrasion, car il y a moins de points faibles pour initier la fracture ou la déformation.

Propriétés mécaniques améliorées

Une microstructure uniforme, exempte de vides et d'inclusions d'oxyde, présente une résistance mécanique supérieure. Cela se traduit par une ténacité, une résistance à la fatigue et une plasticité améliorées. Le composant final peut supporter une plus grande contrainte et déformation avant de céder.

Propriétés thermiques et électroniques améliorées

Les vides et les impuretés agissent comme des barrières à l'écoulement de la chaleur et de l'électricité. En créant un matériau plus dense, plus pur et plus uniforme, une presse sous vide améliore la conductivité thermique et électrique, ce qui la rend idéale pour les composants électroniques haute performance ou les applications de gestion thermique.

Comprendre les compromis et les considérations

Bien que puissante, la presse à chaud sous vide n'est pas une solution universelle. Elle implique des compromis spécifiques qui doivent être mis en balance avec ses avantages.

Complexité et coût du processus

Les systèmes de presse à chaud sous vide sont nettement plus complexes et coûteux à acquérir, à utiliser et à entretenir que les fours atmosphériques conventionnels. Le besoin de pompes à vide robustes, de joints et de systèmes de contrôle ajoute aux frais généraux.

Cycles plus longs

Atteindre un vide poussé, chauffer la chambre, appliquer la pression et refroidir dans des conditions contrôlées est un processus long. Pour la fabrication à grand volume de pièces moins critiques, le temps de cycle peut être un inconvénient majeur.

Compatibilité des matériaux

Bien que polyvalent, le processus ne convient pas à tous les matériaux. Les matériaux ayant une pression de vapeur élevée ou des composants pouvant se décomposer sous vide ne sont peut-être pas des candidats appropriés pour ce type de traitement.

Faire le bon choix pour votre objectif

La décision d'utiliser une presse sous vide dépend du niveau de performance requis du composant final.

- Si votre objectif principal est la performance et la fiabilité ultimes : Utilisez une presse sous vide pour éliminer les défauts microscopiques qui sont les points de départ de la défaillance du matériau dans les applications exigeantes telles que l'aérospatiale ou les implants médicaux.

- Si votre objectif principal est la pureté des matériaux : Utilisez une presse sous vide pour traiter des métaux réactifs (comme le titane) ou des matériaux électroniques où même une oxydation mineure dégraderait les performances.

- Si votre objectif principal est d'atteindre la densité maximale : Utilisez une presse sous vide pour consolider des poudres métalliques, des composites ou des céramiques en une forme solide et non poreuse qui est impossible à obtenir autrement.

En fin de compte, choisir d'utiliser une presse sous vide est une décision d'ingénierie délibérée visant à créer des matériaux qui ne sont pas seulement formés, mais fondamentalement perfectionnés.

Tableau récapitulatif :

| Mécanisme | Avantage clé |

|---|---|

| Élimine les vides et les pores | Augmente la densité et la dureté |

| Prévient l'oxydation et la contamination | Améliore la pureté et la résistance mécanique |

| Dégaze les matériaux | Améliore la ténacité et la fiabilité |

| Permet des températures de traitement plus élevées | Augmente la conductivité thermique et électrique |

Prêt à perfectionner vos matériaux avec des solutions avancées de presses sous vide ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des systèmes de fours sur mesure à haute température. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer vos propriétés matérielles et obtenir des performances supérieures dans vos applications !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures