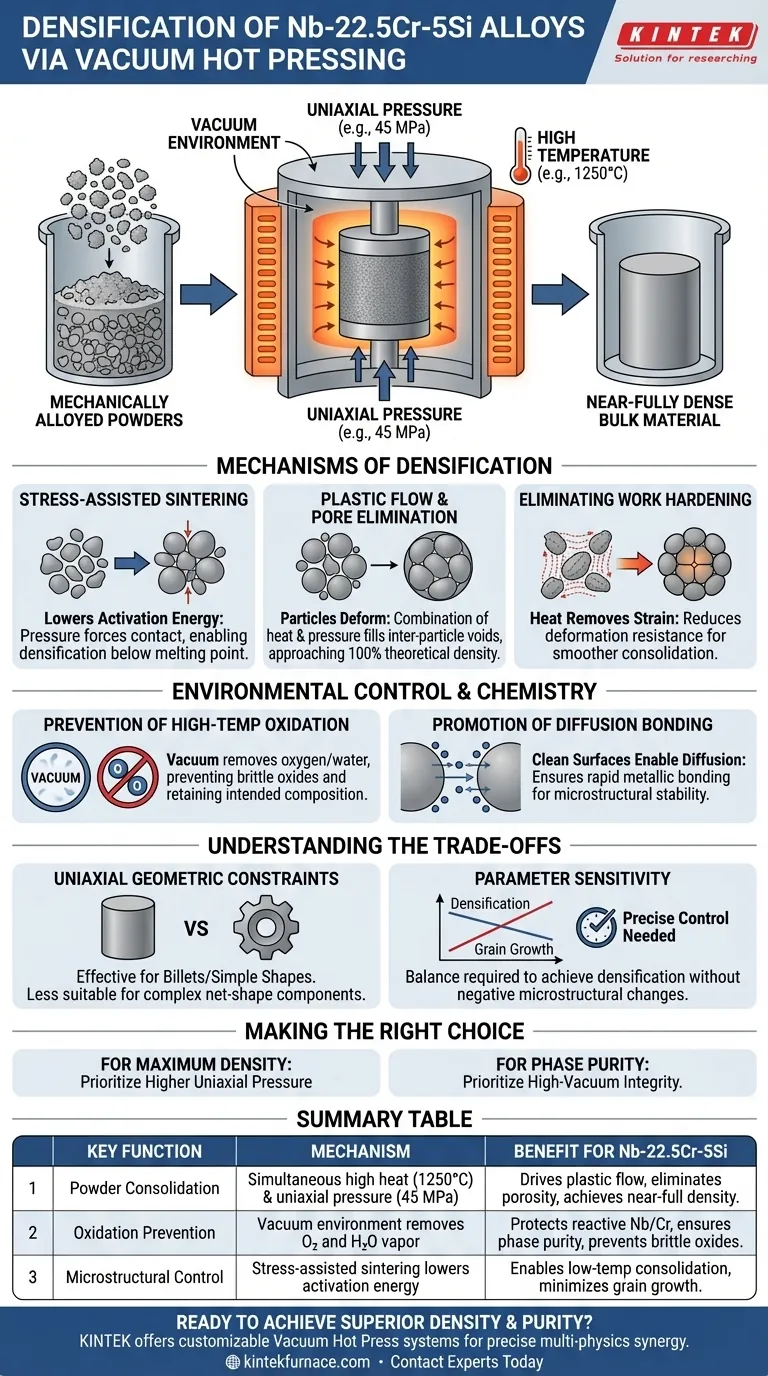

La fonction principale d'une presse à chaud sous vide dans le traitement des alliages Nb-22.5Cr-5Si est de consolider les poudres alliées mécaniquement en un matériau massif quasi entièrement dense. En appliquant simultanément une température élevée (par exemple, 1250°C) et une pression mécanique uniaxiale (par exemple, 45 MPa) sous vide, le système favorise la diffusion atomique et le flux plastique pour éliminer la porosité. De manière cruciale, l'environnement sous vide protège les composants réactifs de l'alliage de l'oxydation à haute température pendant ce processus.

Point clé : Le pressage à chaud sous vide utilise le frittage assisté par contrainte pour abaisser l'énergie d'activation nécessaire à la densification. Il permet aux alliages réfractaires d'atteindre une densité quasi théorique à des températures inférieures à leur point de fusion tout en maintenant la pureté chimique.

Mécanismes de densification

Frittage assisté par contrainte

L'application d'une pression uniaxiale continue modifie fondamentalement la physique du frittage. Ce mécanisme « assisté par contrainte » réduit considérablement l'énergie d'activation requise pour que le matériau se densifie.

En appliquant une pression (telle que 45 MPa), le four force les particules à entrer en contact physique. Cette force mécanique est bien plus efficace que la chaleur seule, poussant le matériau à atteindre des densités élevées même à des températures inférieures au point de fusion de l'alliage.

Flux plastique et élimination des pores

L'objectif physique central du four est l'élimination de la porosité interparticulaire. La combinaison de la chaleur et de la pression provoque la déformation plastique des particules de poudre.

Au fur et à mesure que les particules se déforment, elles remplissent les vides entre elles. Ce mécanisme permet à la densité physique du produit final de s'approcher de 100 % de sa valeur théorique, créant une billette solide et sans vide à partir de poudre libre.

Élimination de l'écrouissage

Les poudres alliées mécaniquement contiennent souvent une contrainte interne importante et un écrouissage. L'environnement chauffé de la presse élimine efficacement cette contrainte élastique.

Ce traitement thermique réduit la résistance à la déformation de la poudre. Par conséquent, le matériau cède plus facilement sous la pression appliquée, facilitant une consolidation plus lisse.

Contrôle de l'environnement et chimie

Prévention de l'oxydation à haute température

Le niobium (Nb) et d'autres éléments réfractaires ont une forte affinité pour l'oxygène, surtout à des températures élevées. Le traitement de ces matériaux à l'air entraînerait la formation d'oxydes fragiles.

L'environnement sous vide élimine l'oxygène et la vapeur d'eau de la chambre. Cela garantit que le matériau conserve sa composition chimique prévue et empêche la dégradation des propriétés mécaniques associées à la contamination par les oxydes.

Promotion de la liaison par diffusion

Pour que l'alliage agisse comme une seule unité, les particules de poudre individuelles doivent se lier chimiquement. L'environnement du four favorise la diffusion atomique aux frontières des particules.

Étant donné que le vide garantit que les surfaces des particules sont propres et exemptes d'oxydes, la liaison métallique se produit rapidement. Cette diffusion est essentielle pour la stabilité microstructurale de l'alliage Nb-22.5Cr-5Si.

Comprendre les compromis

Contraintes géométriques uniaxiales

La pression appliquée dans ces fours est uniaxiale (provenant d'une seule direction). Bien qu'efficace pour créer des billettes ou des formes simples, cette méthode est moins adaptée à la création de composants complexes de forme nette par rapport aux méthodes de pressage isostatique.

Sensibilité des paramètres

L'obtention de la « synergie multi-physique » de température, de pression et de vide nécessite un contrôle précis. Par exemple, bien que la chaleur aide à la diffusion, des températures excessives maintenues pendant de longues périodes (par exemple, 100 heures) peuvent entraîner une croissance indésirable des grains.

Les opérateurs doivent équilibrer le besoin de densification par rapport au risque d'altérer négativement la microstructure. Le processus repose sur la recherche de la fenêtre exacte où le flux plastique se produit sans compromettre la stabilité de phase.

Faire le bon choix pour votre objectif

Pour optimiser le traitement des alliages Nb-22.5Cr-5Si, alignez vos paramètres de four sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la densité maximale : Privilégiez des pressions uniaxiales plus élevées (par exemple, 45 MPa) pour maximiser le flux plastique et éliminer mécaniquement les défauts de porosité internes.

- Si votre objectif principal est la pureté de phase : Privilégiez une intégrité de vide élevée pour prévenir l'oxydation et assurer une liaison métallique sans formation d'oxydes fragiles.

Résumé : La presse à chaud sous vide est un catalyseur essentiel pour les alliages réfractaires, substituant l'énergie thermique à la force mécanique pour obtenir des matériaux entièrement denses et exempts d'oxydation que le frittage sans pression ne peut pas produire.

Tableau récapitulatif :

| Fonction clé | Mécanisme | Avantage pour les alliages Nb-22.5Cr-5Si |

|---|---|---|

| Consolidation des poudres | Chaleur élevée simultanée (par exemple, 1250°C) et pression uniaxiale (par exemple, 45 MPa) | Favorise le flux plastique pour éliminer la porosité, atteignant une densité quasi complète |

| Prévention de l'oxydation | L'environnement sous vide élimine l'oxygène et la vapeur d'eau | Protège le niobium et le chrome réactifs, assurant la pureté de phase et prévenant les oxydes fragiles |

| Contrôle microstructural | Le frittage assisté par contrainte abaisse l'énergie d'activation pour la densification | Permet la consolidation en dessous du point de fusion, minimisant la croissance indésirable des grains |

Prêt à obtenir une densité et une pureté supérieures pour vos alliages réfractaires avancés ?

Nos presses à chaud sous vide sont conçues pour fournir la synergie multi-physique précise de température, de pression et d'intégrité du vide requise pour des matériaux tels que le Nb-22.5Cr-5Si. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme de fours de laboratoire à haute température personnalisables, y compris des systèmes de presse à chaud sous vide, pour répondre à vos objectifs uniques de recherche et de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de densification !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi certaines étuves sous vide sont-elles remplies d'un gaz à pression partielle ? Empêcher l'appauvrissement en alliage dans les processus à haute température

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Quels sont les principaux domaines d'application des fours à sole et des fours sous vide ? Choisissez le bon four pour votre processus

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances