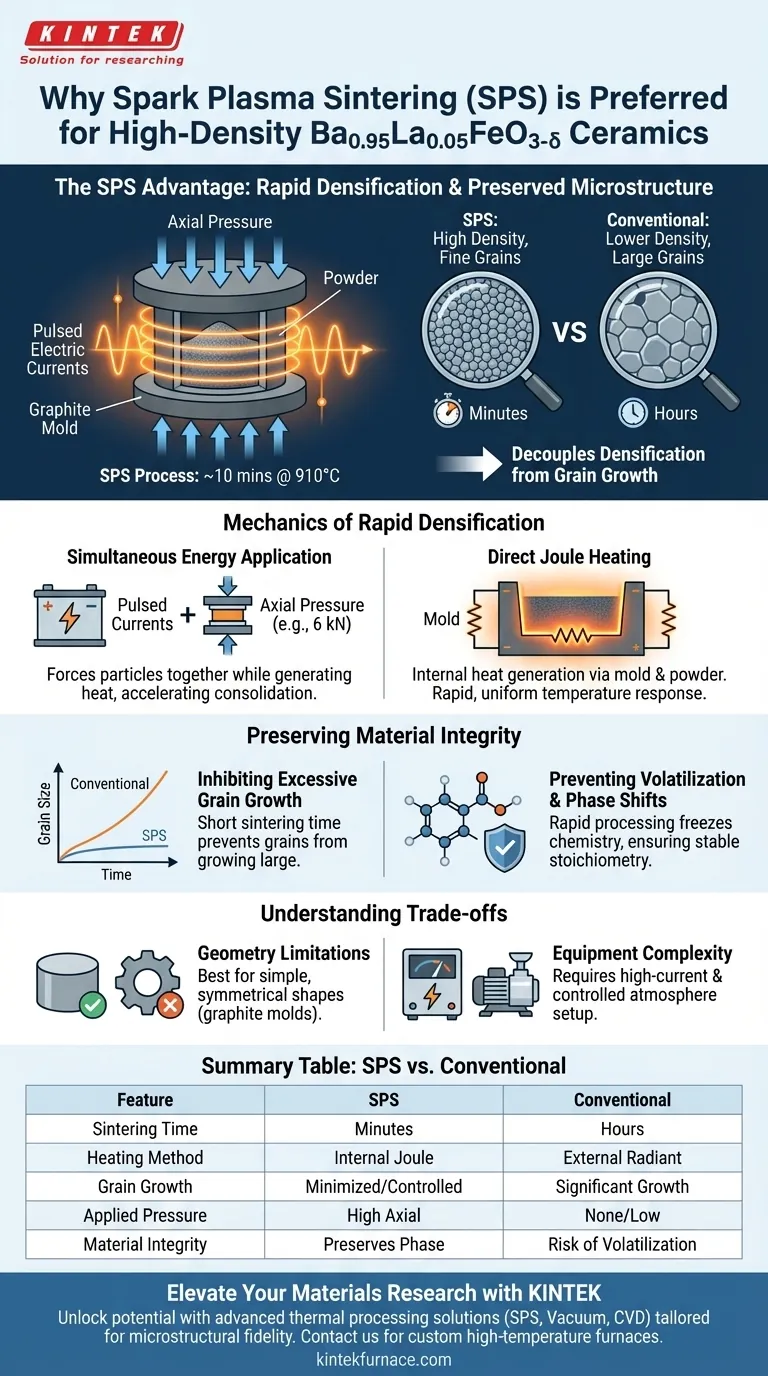

Le frittage par plasma pulsé (SPS) est la méthode privilégiée pour la production de céramiques Ba0.95La0.05FeO3-δ car il permet d'atteindre une densité élevée tout en préservant la microstructure délicate du matériau. En utilisant des courants électriques pulsés pour chauffer directement l'échantillon tout en appliquant simultanément une pression axiale, le système permet une densification rapide. Cela permet au matériau d'atteindre sa pleine densité à 910°C en seulement 10 minutes, un délai considérablement plus court que les méthodes conventionnelles.

L'avantage principal du SPS réside dans sa capacité à découpler la densification de la croissance des grains. En fournissant l'énergie thermique et mécanique de manière efficace, il empêche la volatilisation des composants et les transformations de phase qui affectent les processus de frittage à haute température et de longue durée.

La Mécanique de la Densification Rapide

Énergie Thermique et Mécanique Simultanées

Le processus SPS est distinct car il ne repose pas sur un chauffage passif. Au lieu de cela, il applique des courants électriques pulsés directement au moule et à l'échantillon.

Simultanément, le système applique une pression axiale significative (souvent autour de 6 kN) au compact de poudre. Cette combinaison force les particules à se rapprocher physiquement pendant que le courant génère de la chaleur, accélérant ainsi le processus de consolidation.

Chauffage Joule Direct

Contrairement aux fours conventionnels qui chauffent de l'extérieur vers l'intérieur, le SPS utilise le chauffage Joule. Le courant pulsé traverse le moule en graphite de haute pureté et la poudre elle-même.

Cette génération de chaleur interne entraîne des vitesses de chauffage extrêmement rapides. Comme le moule agit à la fois comme conteneur et comme élément chauffant résistif, la réponse thermique est rapide et uniforme tout au long du cycle de frittage.

Préservation de l'Intégrité du Matériau

Inhibition de la Croissance Excessive des Grains

L'un des défis les plus critiques dans le traitement des céramiques est d'empêcher les grains de devenir trop gros, ce qui dégrade les propriétés mécaniques.

Le SPS aborde ce problème grâce à la vitesse. Comme le temps de frittage est réduit à quelques minutes au lieu de plusieurs heures, il n'y a pas suffisamment de temps pour une croissance excessive des grains. Il en résulte une structure à grains fins qui conserve des propriétés matérielles supérieures.

Prévention de la Volatilisation et des Changements de Phase

Les oxydes complexes comme le Ba0.95La0.05FeO3-δ sont sensibles à une exposition prolongée à une chaleur élevée. Le frittage conventionnel peut entraîner l'évaporation de composants volatils ou des transformations de phase indésirables.

La fenêtre de traitement rapide du SPS fige efficacement la chimie du matériau dans son état souhaité. Cela garantit que la stœchiométrie reste stable et que la céramique finale correspond à la conception théorique.

Comprendre les Compromis

Limitations Géométriques et d'Échelle

Bien que le SPS soit excellent pour la qualité des matériaux, il est généralement limité par les moules en graphite. La production de formes complexes, non symétriques ou de très grandes pièces est souvent plus difficile par rapport aux méthodes de frittage sans pression.

Complexité de l'Équipement

Les systèmes SPS nécessitent des alimentations à courant élevé et des environnements sous vide ou à atmosphère contrôlée. Cela rend la configuration opérationnelle plus complexe et plus coûteuse en capital que les fours à moufle standard.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si le SPS est le bon outil pour votre application spécifique de Ba0.95La0.05FeO3-δ, considérez vos priorités de performance :

- Si votre objectif principal est la fidélité microstructurale : Comptez sur le SPS pour atteindre une densité élevée tout en supprimant strictement la croissance des grains et en maintenant la pureté de phase.

- Si votre objectif principal est l'efficacité du traitement : Utilisez le SPS pour réduire considérablement les temps de cycle, en obtenant des résultats en quelques minutes (par exemple, 10 minutes à 910°C) plutôt qu'en heures.

En tirant parti du couplage des forces électriques et mécaniques, le SPS offre une voie unique pour produire des céramiques haute performance que le chauffage conventionnel ne peut égaler.

Tableau Récapitulatif :

| Caractéristique | Frittage par Plasma Pulsé (SPS) | Frittage Conventionnel |

|---|---|---|

| Temps de Frittage | Minutes (ex: 10 min) | Heures |

| Méthode de Chauffage | Chauffage Joule Interne | Chauffage Rayonnant Externe |

| Croissance des Grains | Minimisée/Contrôlée | Croissance Significative |

| Pression Appliquée | Pression Axiale Élevée | Nulle à Faible |

| Intégrité du Matériau | Préserve la Phase & la Stœchiométrie | Risque de Volatilisation |

Élevez Votre Recherche sur les Matériaux avec KINTEK

Libérez tout le potentiel de vos céramiques haute performance avec les solutions de traitement thermique avancées de KINTEK. Forts d'une R&D experte et d'une fabrication de précision, nous fournissons des systèmes SPS, sous vide et CVD de haute qualité, adaptés aux chercheurs et aux fabricants qui exigent une fidélité microstructurale et une pureté de phase.

Que vous produisiez des oxydes complexes ou des composants spécialisés à l'échelle du laboratoire, nos fours haute température personnalisables garantissent une densification rapide sans compromettre l'intégrité du matériau. Contactez KINTEK dès aujourd'hui pour discuter des besoins uniques de votre projet et découvrir comment notre équipement peut accélérer votre innovation.

Guide Visuel

Références

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Quel rôle joue un four de frittage par pressage à chaud dans la production de Cf-UHTC ? Atteindre la densité maximale dans les composites réfractaires

- Quels sont les principaux avantages de l'utilisation d'un four à pressage à chaud sous vide ? Libérez la résistance maximale pour les composites SiC/ZTA

- Quel est le but de la réaction in-situ/pressage à chaud pour les cibles (Ti0.95Nb0.05)3SiC2 ? Obtenir des revêtements de haute densité

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Comment le pressage isostatique à chaud sous vide bénéficie-t-il à la métallurgie des poudres ? Obtenir des matériaux denses et performants

- Quel rôle joue un four à presse chaude sous vide dans la densification des nanocomposites ? Atteindre une densité proche de la théorie

- Comment l'application d'une pression mécanique contribue-t-elle à la formation de composites TiAl/Ti6Al4V par pressage à chaud sous vide ? Analyse d'expert

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au placage explosif ? Obtenez des résultats précis