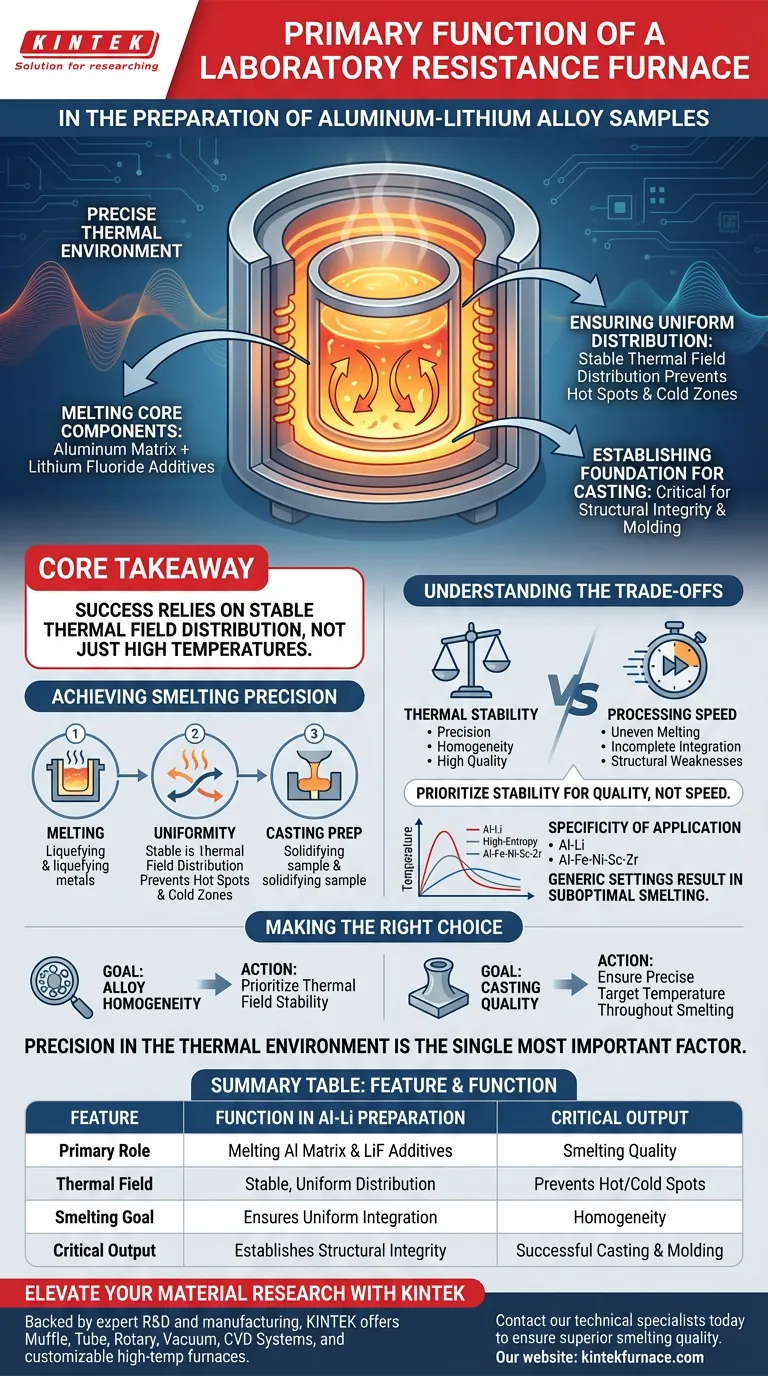

Dans la préparation d'échantillons d'alliages aluminium-lithium, la fonction principale d'un four à résistance de laboratoire est de fournir un environnement thermique précis utilisé pour faire fondre la matrice d'aluminium et les additifs de fluorure de lithium. En générant un champ thermique très stable, le four assure un mélange uniforme de ces composants, ce qui est essentiel pour maintenir la qualité de fusion lors des processus fondamentaux de coulée et de moulage.

Point essentiel à retenir Le succès du développement des alliages aluminium-lithium ne repose pas seulement sur l'atteinte de températures élevées, mais sur l'obtention d'une distribution stable du champ thermique. Le four à résistance facilite l'intégration uniforme des additifs dans la matrice, établissant l'intégrité structurelle requise pour la coulée ultérieure.

Atteindre la précision de la fusion

Fusion des composants de base

Le rôle fondamental du four à résistance dans cette application spécifique est d'agir comme une chambre de fusion contrôlée.

Il doit générer suffisamment de chaleur pour liquéfier la matrice d'aluminium tout en faisant fondre simultanément les additifs de fluorure de lithium.

Cette fusion simultanée est la première étape critique de la synthèse de l'alliage pour la recherche et le développement.

Assurer une distribution uniforme

La simple fusion des matériaux est insuffisante pour une production d'alliages de haute qualité ; l'environnement interne doit être cohérent.

Le four fournit une distribution stable du champ thermique, ce qui empêche les points chauds ou les zones froides dans le bain en fusion.

Cette stabilité thermique est le mécanisme qui assure le mélange uniforme de l'aluminium et des composants de lithium dans tout l'échantillon.

Établir les bases de la coulée

La qualité de l'échantillon moulé final est déterminée pendant cette phase de chauffage.

En maintenant un contrôle strict sur la qualité de la fusion, le four à résistance prépare le matériau pour le processus de coulée et de moulage.

Si l'environnement thermique pendant cette étape est imprécis, les propriétés structurelles de l'échantillon coulé seront compromises.

Comprendre les compromis

Stabilité thermique vs. Vitesse de traitement

Un four à résistance est conçu pour la précision et la stabilité, pas nécessairement pour des cycles de chauffage rapides.

Privilégier la vitesse par rapport à la stabilité du champ thermique peut entraîner une fusion inégale ou une intégration incomplète des additifs de fluorure de lithium.

Ce manque d'uniformité introduit des faiblesses structurelles qui ne peuvent pas être corrigées lors des étapes de traitement ultérieures.

Spécificité de l'application

Bien que polyvalent, les paramètres du four utilisés pour les alliages aluminium-lithium sont spécifiques aux points de fusion et à la réactivité de ce matériau.

Comme on le voit dans d'autres applications d'alliages (tels que les alliages à haute entropie ou Al-Fe-Ni-Sc-Zr), différents matériaux nécessitent des temps de maintien de température et des cibles très différents pour obtenir des résultats tels que la relaxation des contraintes ou l'intégration complète des phases.

L'application de réglages génériques sans ajustement pour les exigences de la matrice aluminium-lithium entraînera une qualité de fusion sous-optimale.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre four à résistance de laboratoire, alignez vos paramètres opérationnels sur vos objectifs matériels spécifiques.

- Si votre objectif principal est l'homogénéité de l'alliage : Privilégiez la stabilité du champ thermique pour garantir que les additifs de fluorure de lithium se mélangent parfaitement à la matrice d'aluminium.

- Si votre objectif principal est la qualité de coulée : Assurez-vous que le four maintient une température cible précise pendant toute la durée de la fusion afin d'éviter les défauts lors de la phase de moulage.

La précision de l'environnement thermique est le facteur le plus important pour transformer les matières premières en un alliage aluminium-lithium viable.

Tableau récapitulatif :

| Caractéristique | Fonction dans la préparation d'alliages Al-Li |

|---|---|

| Rôle principal | Fusion de la matrice d'aluminium et des additifs de fluorure de lithium |

| Champ thermique | Fournit une distribution stable et uniforme pour éviter les points chauds/froids |

| Objectif de fusion | Assure l'intégration uniforme des additifs dans la matrice |

| Résultat critique | Établit l'intégrité structurelle pour la coulée et le moulage ultérieurs |

Élevez votre recherche matérielle avec KINTEK

La précision de l'environnement thermique est le facteur déterminant dans la synthèse d'alliages haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre aux exigences uniques de votre recherche sur l'aluminium-lithium.

Ne faites aucun compromis sur l'homogénéité de l'alliage. Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire et garantir une qualité de fusion supérieure dans chaque échantillon.

Guide Visuel

Références

- Tursunbaev Sarvar, Mardonova Mashhura. DEVELOPMENT OF A MATHEMATICAL MODEL OF THE EFFECT OF LITHIUM ON THE WEAR RESISTANCE PROPERTIES OF ALUMINUM-LITHIUM ALLOYS. DOI: 10.37547/ajast/volume04issue01-07

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle joue un four à résistance de boîte à haute température dans la préparation de composites d'hydroxyapatite/zircone ?

- Quels sont les avantages d'un four à moufle ? Obtenez un contrôle thermique et une pureté inégalés

- Quel rôle les fours à moufle jouent-ils dans le traitement des matériaux semi-conducteurs ? Essentiels pour le recuit de précision et l'activation des dopants

- Comment un four à moufle est-il utilisé dans les laboratoires de recherche et médicaux ? Essentiel pour les processus à haute température sans contamination

- Quelles sont les fonctionnalités d'économie d'énergie des fours à moufle modernes ? Boostez l'efficacité et réduisez les coûts dans votre laboratoire

- Pourquoi un four à moufle haute température est-il nécessaire pour la synthèse de SiO2@CuO/g-C3N4 ? Atteindre une transformation de phase de précision

- En quoi un four à moufle diffère-t-il d'un four à pousseur ? Choisissez le bon four pour votre laboratoire

- Quelles fonctionnalités logicielles faut-il prendre en compte lors du choix d'un four à moufle ? Optimisez vos processus thermiques avec précision