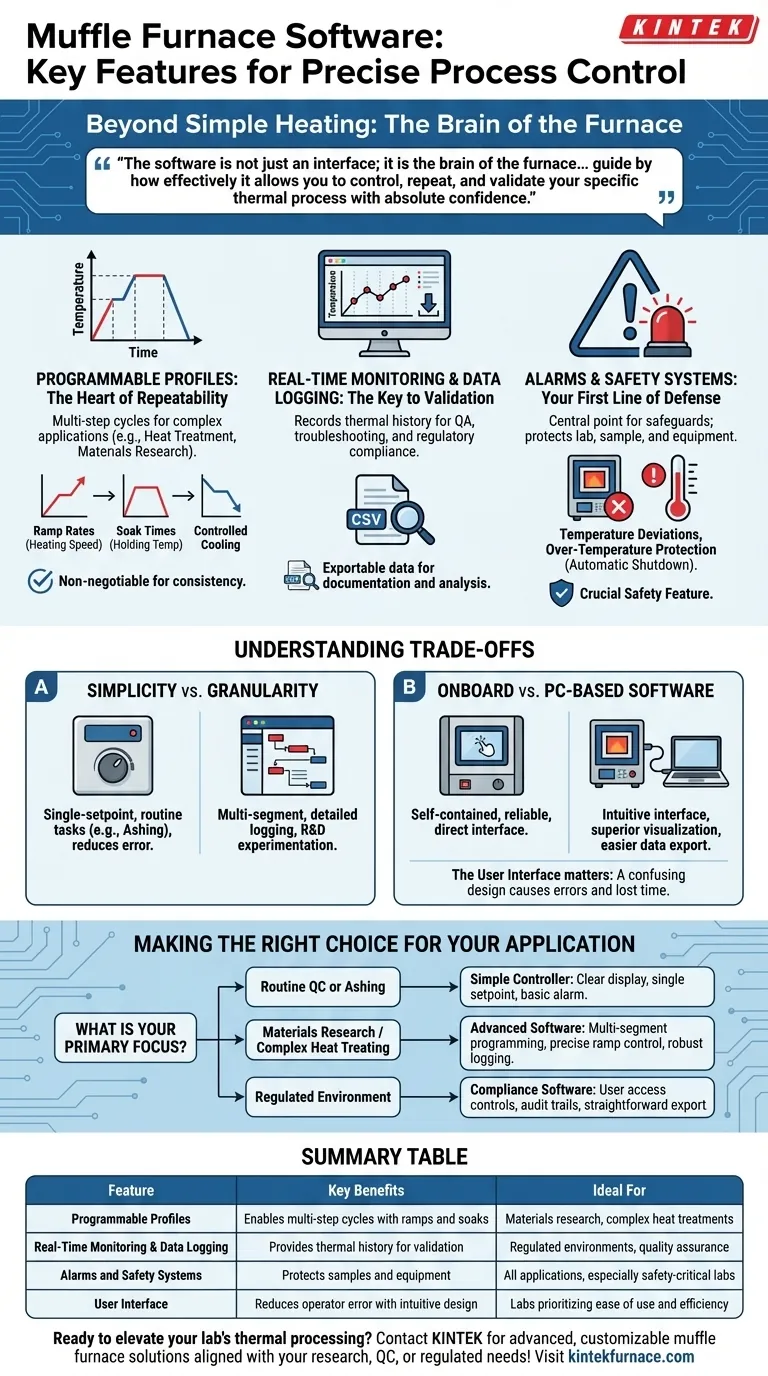

Lors du choix d'un four à moufle, les fonctionnalités logicielles les plus critiques à prendre en compte sont les commandes programmables pour les profils de température, la surveillance en temps réel et l'enregistrement des données, ainsi que les systèmes de sécurité intégrés tels que les alarmes et la protection contre les surchauffes. Ces fonctionnalités vont au-delà du simple chauffage pour fournir les fonctions essentielles du contrôle de processus : répétabilité, validation et sécurité.

Le logiciel n'est pas seulement une interface ; c'est le cerveau du four. Votre choix ne doit pas être guidé par une liste de fonctionnalités, mais par l'efficacité avec laquelle le logiciel vous permet de contrôler, de répéter et de valider votre processus thermique spécifique avec une confiance absolue.

Au-delà du "Marche/Arrêt" : Atteindre un véritable contrôle de processus

Le but du logiciel de four est de traduire vos exigences procédurales en un cycle thermique fiable et reproductible. Cela va bien au-delà de la simple définition d'une température.

Profils programmables : Le cœur de la répétabilité

Un contrôleur de base vous permet de définir une seule température cible. Un logiciel avancé et programmable est essentiel pour les processus nécessitant plusieurs étapes.

Cela inclut la définition de taux de montée en température spécifiques (à quelle vitesse la température augmente), de temps de maintien (combien de temps elle reste à une température) et d'étapes de refroidissement contrôlées. Ce niveau de contrôle est non négociable pour des applications comme les traitements thermiques complexes, la recherche de matériaux ou la cuisson de céramiques.

Surveillance en temps réel et enregistrement des données : La clé de la validation

Voir la température actuelle est standard. Un véritable contrôle de processus exige de connaître l'historique thermique complet de votre cycle.

Recherchez un logiciel capable d'enregistrer les données de température au fil du temps. La possibilité d'exporter ces données (par exemple, sous forme de fichier CSV) est cruciale pour l'assurance qualité, le dépannage des processus défaillants et la fourniture de documentation pour les rapports ou la conformité réglementaire.

Alarmes et alertes : Votre première ligne de défense

Les alarmes ne sont pas une commodité ; elles sont une fonctionnalité critique de sécurité et de protection des échantillons. Le logiciel est le point central pour configurer ces mesures de protection.

Les systèmes modernes devraient vous permettre de régler des alarmes pour les écarts de température (si le four s'éloigne trop de son point de consigne) et, surtout, la protection contre les surchauffes. Cette fonctionnalité arrête automatiquement le four s'il dépasse une température maximale de sécurité, protégeant ainsi le four, votre laboratoire et votre échantillon.

Comprendre les compromis

Plus de fonctionnalités ne signifient pas toujours mieux. La clé est d'adapter les capacités du logiciel aux besoins réels de votre laboratoire et d'éviter de payer pour une complexité que vous n'utiliserez pas.

Simplicité vs Granularité

Un four dédié à une tâche unique et répétitive comme la calcination peut bénéficier d'un contrôleur simple, à point de consigne unique. Le manque de complexité réduit les risques d'erreur de l'opérateur.

Inversement, un environnement de recherche et développement exige un contrôle granulaire. Ces utilisateurs ont besoin d'une programmation multi-segments et d'un enregistrement détaillé des données pour expérimenter et perfectionner de nouveaux processus.

Logiciel embarqué vs basé sur PC

De nombreux fours sont entièrement contrôlés via une interface numérique intégrée. Celle-ci est autonome et fiable.

Cependant, les fours pouvant se connecter à un PC offrent souvent une interface plus intuitive pour la programmation de profils complexes, une visualisation des données supérieure et une exportation des données plus facile. Le compromis peut être une dépendance à un ordinateur dédié.

Le coût caché d'une mauvaise interface utilisateur

Même le logiciel le plus puissant est un inconvénient s'il est difficile à utiliser. Une interface confuse ou mal conçue est une cause directe d'erreur de l'opérateur, entraînant des échantillons ruinés et une perte de temps. Lors d'une démonstration de produit, assurez-vous que la programmation d'un cycle typique semble logique et simple.

Faire le bon choix pour votre application

Choisissez le logiciel qui vous permet le mieux d'atteindre votre objectif spécifique.

- Si votre objectif principal est le contrôle qualité de routine ou la calcination : Un contrôleur simple avec un affichage clair, une programmation à point de consigne unique et une alarme de surchauffe de base est efficace et suffisant.

- Si votre objectif principal est la recherche de matériaux ou les traitements thermiques complexes : Privilégiez un logiciel doté d'une programmation multi-segments (montées en température et maintiens), d'un contrôle précis du taux de montée en température et de solides capacités d'enregistrement des données.

- Si votre objectif principal est de travailler dans un environnement réglementé : Recherchez un logiciel avec des contrôles d'accès utilisateur, des pistes d'audit et des fonctionnalités d'exportation de données simples pour répondre aux exigences de validation.

En fin de compte, le bon logiciel vous permet de maîtriser vos processus thermiques, transformant une simple étuve en un instrument scientifique précis.

Tableau récapitulatif :

| Fonctionnalité | Avantages clés | Idéal pour |

|---|---|---|

| Profils programmables | Permet des cycles multi-étapes avec montées en température et maintiens pour la répétabilité | Recherche de matériaux, traitements thermiques complexes |

| Surveillance en temps réel et enregistrement des données | Fournit l'historique thermique pour la validation et la conformité | Environnements réglementés, assurance qualité |

| Alarmes et systèmes de sécurité | Protège les échantillons et l'équipement avec des alertes de surchauffe | Toutes les applications, en particulier les laboratoires critiques pour la sécurité |

| Interface utilisateur | Réduit les erreurs de l'opérateur grâce à une conception intuitive | Laboratoires privilégiant la facilité d'utilisation et l'efficacité |

Prêt à élever le traitement thermique de votre laboratoire avec des solutions de fours à moufle sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des fours haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques – que vous soyez dans la recherche, le contrôle qualité ou les industries réglementées. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre contrôle de processus et votre efficacité !

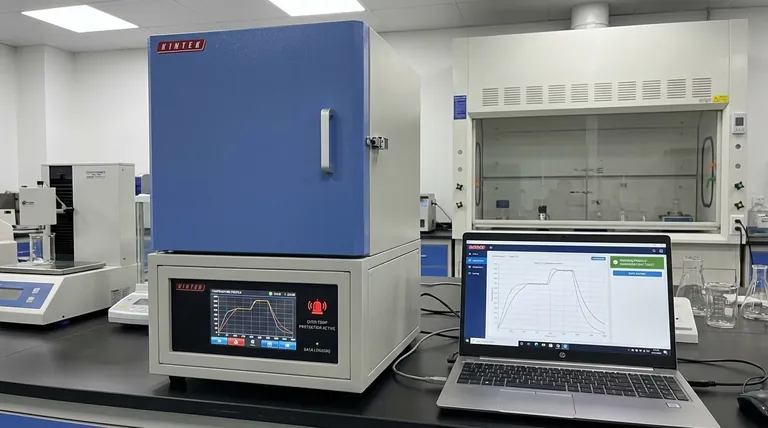

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs