Les fours à moufle modernes sont conçus pour l'efficacité, et pas seulement pour les températures élevées. Leurs capacités d'économie d'énergie proviennent d'une combinaison de matériaux supérieurs et de systèmes de contrôle intelligents. Les caractéristiques clés comprennent une isolation avancée en fibre céramique pour minimiser les pertes de chaleur, des éléments chauffants à haut rendement comme le carbure de silicium pour une meilleure conversion de puissance, et des contrôleurs intelligents qui ajustent dynamiquement la puissance pour maintenir la température sans gaspiller d'énergie.

Le principe fondamental derrière l'efficacité des fours modernes n'est pas seulement d'utiliser moins d'énergie, mais de contrôler la chaleur avec une précision sans précédent. Une meilleure rétention de la chaleur et une gestion intelligente de l'alimentation fonctionnent ensemble pour offrir des cycles plus rapides, une plus grande stabilité de la température et des coûts d'exploitation réduits.

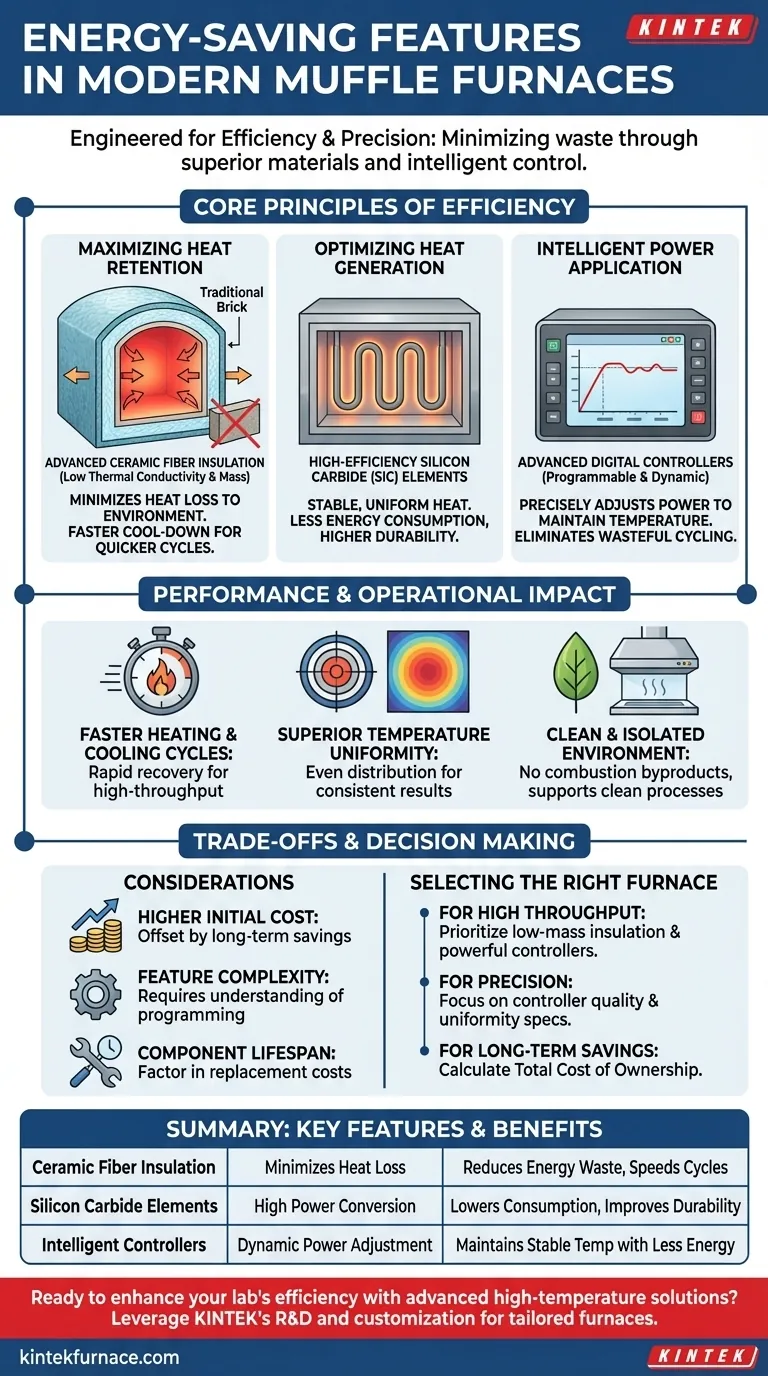

Les principes fondamentaux de l'efficacité énergétique des fours

L'efficacité d'un four à moufle est déterminée par deux facteurs principaux : sa capacité à générer et à retenir la chaleur, et son intelligence à appliquer cette chaleur précisément où et quand elle est nécessaire. Les conceptions modernes excellent dans ces deux domaines.

Principe 1 : Maximiser la rétention de chaleur

La plus grande source de gaspillage d'énergie dans tout four est la perte de chaleur vers l'environnement. Les fours à moufle modernes combattent cela avec une isolation avancée.

Au lieu de la brique réfractaire dense traditionnelle, ils utilisent une isolation légère en fibre céramique. Ce matériau présente une conductivité thermique extrêmement faible, ce qui signifie qu'il est beaucoup plus efficace pour maintenir la chaleur à l'intérieur de la chambre. Il a également une masse thermique plus faible, de sorte qu'il absorbe moins de chaleur lui-même, permettant au four de refroidir plus rapidement et de se préparer plus vite pour le cycle suivant.

Principe 2 : Optimiser la génération de chaleur

Les éléments chauffants sont le cœur du four, responsables de la conversion de l'électricité en énergie thermique. Leur matériau et leur conception sont essentiels pour l'efficacité.

De nombreux fours modernes utilisent des éléments chauffants en carbure de silicium (SiC) à haut rendement. Ces composants sont capables de fournir une chaleur stable et uniforme tout en consommant moins d'énergie que les anciens types d'éléments. Leur durabilité contribue également à un coût total de possession inférieur pendant la durée de vie du four.

Principe 3 : Application intelligente de l'énergie

Générer de la chaleur efficacement n'est que la moitié de la bataille ; l'appliquer intelligemment est ce qui distingue les fours modernes. Ceci est accompli grâce à des systèmes de contrôle numérique avancés.

Ces contrôleurs offrent des vitesses de chauffage et de refroidissement entièrement programmables. Plus important encore, ils disposent de fonctions de « chauffage intelligent » qui ajustent automatiquement la puissance. Une fois la température cible atteinte, le système réduit considérablement la puissance, fournissant juste assez d'énergie pour contrecarrer la perte de chaleur et maintenir une température stable et uniforme sans le cyclage constant et inutile des anciens modèles.

Comment ces caractéristiques se traduisent en performance

L'efficacité énergétique ne concerne pas seulement l'économie d'argent sur l'électricité. Ces caractéristiques modernes améliorent directement les performances, la fiabilité et l'utilité du four pour les applications critiques.

Cycles de chauffage et de refroidissement plus rapides

La combinaison d'éléments chauffants efficaces et d'une isolation en fibre céramique à faible masse permet aux fours modernes d'atteindre des temps de chauffage et de récupération rapides. Cette vitesse est essentielle pour les laboratoires à haut débit et les processus spécifiques tels que l'analyse thermogravimétrique (ATG) ou la trempe.

Uniformité de température supérieure

Les contrôleurs intelligents et la disposition bien conçue des éléments chauffants assurent une répartition uniforme de la chaleur dans toute la chambre. Cette uniformité est non négociable pour des applications telles que la recherche sur les matériaux, le traitement thermique et la calcination, où des résultats constants dépendent du fait que chaque partie de l'échantillon subisse la même température.

Un environnement propre et isolé

Une fonction fondamentale d'un four à moufle est d'isoler l'objet chauffé des contaminants. L'efficacité du système de chauffage électrique soutient parfaitement cela, car il ne produit aucune émanation ni sous-produit de combustion, assurant un environnement de processus propre.

Comprendre les compromis

Bien que les caractéristiques modernes offrent des avantages évidents, il est important de reconnaître les considérations associées.

Coût initial par rapport au coût d'exploitation

Les fours équipés d'une isolation en fibre céramique et de contrôleurs avancés ont généralement un prix d'achat initial plus élevé. Cet investissement initial est compensé par des factures d'énergie à long terme plus faibles et potentiellement un débit plus élevé, mais c'est un facteur clé dans la décision initiale.

Complexité des fonctionnalités

Les contrôleurs numériques entièrement programmables offrent une flexibilité immense, mais ils introduisent également une couche de complexité. Pour atteindre une efficacité maximale, les opérateurs doivent comprendre comment programmer correctement les taux de chauffage et utiliser les modes d'économie d'énergie, ce qui peut nécessiter une formation.

Durée de vie et maintenance des composants

Les composants à haut rendement comme les éléments en carbure de silicium sont très fiables, mais restent des consommables avec une durée de vie limitée. Leur coût de remplacement doit être pris en compte dans l'analyse du coût total de possession lors de la comparaison des modèles.

Faire le bon choix pour votre application

Choisir le bon four nécessite d'adapter ses caractéristiques à vos objectifs spécifiques.

- Si votre objectif principal est le traitement à haut débit : Privilégiez les modèles dotés d'une isolation en fibre céramique à faible masse thermique et de contrôleurs puissants et programmables pour les cycles de chauffage et de refroidissement les plus rapides possibles.

- Si votre objectif principal est la précision et la répétabilité du processus : Concentrez-vous sur la qualité du contrôleur de température et les spécifications du fabricant concernant l'uniformité de la température, qui sont essentielles pour la recherche et l'analyse des matériaux.

- Si votre objectif principal est la réduction des coûts à long terme : Calculez le coût total de possession, en pesant le prix initial plus élevé d'un modèle économe en énergie par rapport aux économies projetées en consommation d'électricité tout au long de sa durée de vie.

En fin de compte, comprendre ces caractéristiques d'économie d'énergie vous permet de choisir un four qui correspond non seulement à votre budget, mais aussi à vos objectifs scientifiques ou de production fondamentaux.

Tableau récapitulatif :

| Caractéristique | Avantage clé | Impact sur l'efficacité |

|---|---|---|

| Isolation en fibre céramique | Minimise les pertes de chaleur | Réduit le gaspillage d'énergie et accélère les cycles |

| Éléments chauffants en carbure de silicium | Haute conversion de puissance | Diminue la consommation d'énergie et améliore la durabilité |

| Contrôleurs numériques intelligents | Ajustement dynamique de la puissance | Maintient une température stable avec moins d'énergie |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions haute température avancées ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD sur mesure. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos besoins expérimentaux uniques en matière d'économie d'énergie et de performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO