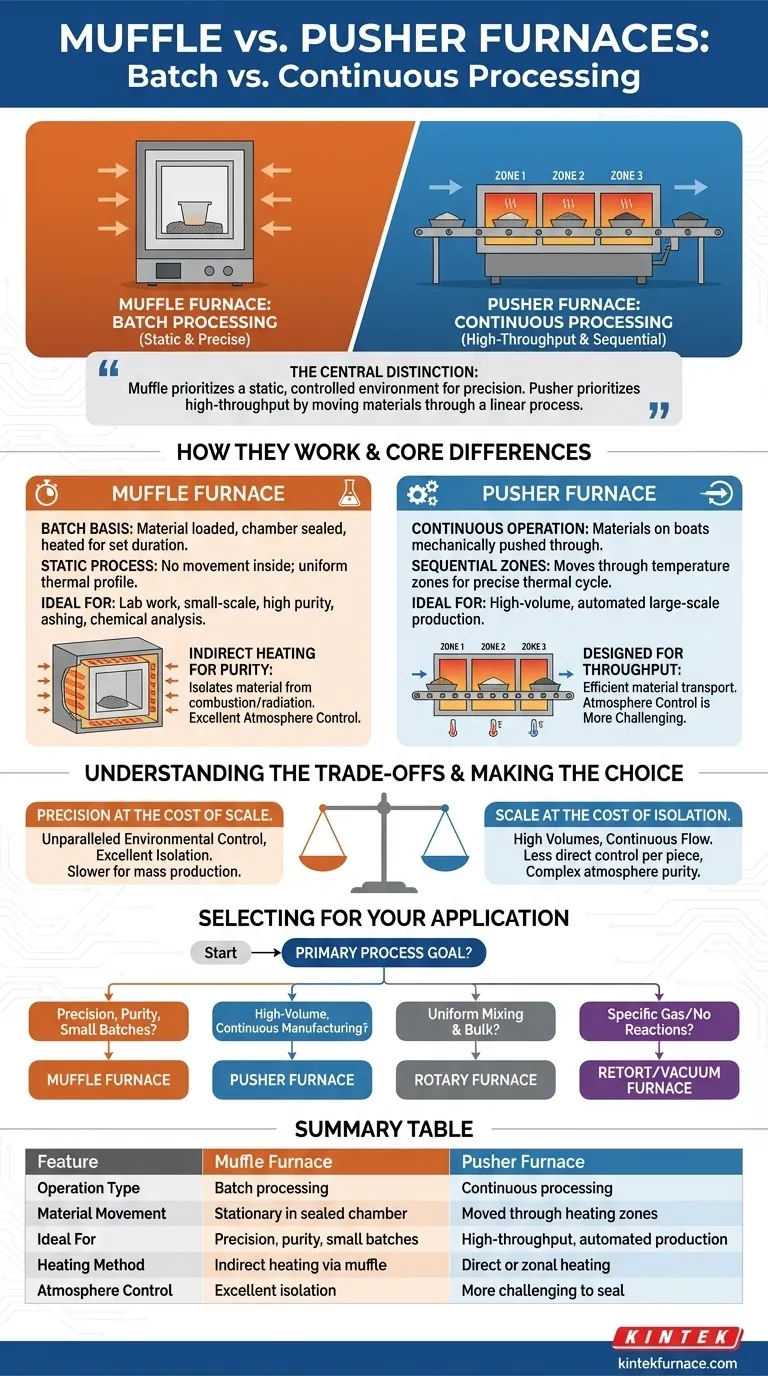

Essentiellement, la différence entre un four à moufle et un four à pousseur réside dans leur mode de fonctionnement. Un four à moufle est un outil de traitement par lots qui chauffe des matériaux stationnaires à l'intérieur d'une chambre scellée et isolée, tandis qu'un four à pousseur est un outil de traitement continu qui déplace les matériaux séquentiellement à travers différentes zones de chauffage et de refroidissement.

La distinction centrale est simple : un four à moufle privilégie un environnement statique hautement contrôlé pour la précision et la pureté, le rendant idéal pour le travail par lots. Un four à pousseur privilégie la production continue à haut débit en déplaçant les matériaux à travers un processus linéaire.

La différence opérationnelle fondamentale : Batch vs. Continu

La distinction la plus fondamentale réside dans la manière dont le matériau est manipulé pendant le processus thermique. Cette seule différence dicte les applications idéales pour chaque type de four.

Comment fonctionne un four à moufle

Un four à moufle fonctionne sur une base de lots. Les matériaux sont placés à l'intérieur d'une chambre scellée (le "moufle"), la porte est fermée et toute la chambre est portée à la température désirée pendant une durée déterminée.

Le processus est statique ; le matériau ne bouge pas une fois à l'intérieur. Cette conception est idéale pour les travaux de laboratoire, la production à petite échelle ou les processus où chaque partie de l'échantillon doit subir exactement le même profil thermique simultanément.

Comment fonctionne un four à pousseur

Un four à pousseur est conçu pour un fonctionnement continu. Les matériaux, souvent placés sur des plateaux ou des "nacelles", sont chargés à l'entrée et poussés mécaniquement à travers une longue chambre horizontale.

Cette chambre est divisée en plusieurs zones, chacune réglée à une température spécifique. Au fur et à mesure que le matériau est poussé d'une zone à l'autre, il subit un cycle thermique précis et préprogrammé, ressortant entièrement traité à la sortie.

La caractéristique déterminante : Méthode de chauffage et atmosphère

Au-delà du mode de fonctionnement, la méthode de chauffage et le degré de contrôle atmosphérique sont des facteurs de différenciation critiques qui découlent de leurs conceptions fondamentales.

Le moufle : Chauffage indirect pour la pureté

La caractéristique clé d'un four à moufle est le moufle lui-même—une chambre intérieure qui isole le matériau des éléments chauffants. Ce chauffage indirect empêche toute contamination par des sous-produits de combustion ou un rayonnement direct des éléments.

Cet isolement est crucial pour des applications telles que la calcination, l'analyse chimique ou le traitement de matériaux sensibles où la pureté et la distribution uniforme de la chaleur sont primordiales.

Le four à pousseur : Conçu pour le débit

Bien que les fours à pousseur puissent maintenir une atmosphère contrôlée, leur conception principale est axée sur le transport efficace des matériaux. L'entrée et la sortie continues des matériaux rendent plus difficile l'obtention d'un environnement parfaitement étanche que dans un four à moufle à porte fermée.

L'objectif est de créer un profil thermique constant sur toute la longueur du four, garantissant que chaque pièce qui le traverse reçoit le même traitement, plutôt que de créer un environnement statique parfaitement uniforme.

Comprendre les compromis

Aucun four n'est universellement supérieur ; le choix dépend entièrement de l'équilibre entre le besoin de précision et la demande de volume de production.

Four à moufle : Précision au détriment de l'échelle

La force d'un four à moufle est son contrôle environnemental inégalé. Il offre une uniformité de température précise et une excellente isolation, mais cela se fait au détriment du débit. Puisqu'il s'agit d'un processus par lots, il est intrinsèquement plus lent pour la production de masse.

Four à pousseur : Échelle au détriment de l'isolation

L'avantage évident d'un four à pousseur est sa capacité à traiter de grands volumes de matériaux dans un flux continu et automatisé. Cependant, le contrôle de chaque pièce est moins direct que dans un four par lots, et l'obtention du même niveau de pureté atmosphérique est plus complexe.

Faire le bon choix pour votre application

La sélection du four correct nécessite une compréhension claire de votre objectif de processus principal, qu'il s'agisse de la vitesse, de la pureté ou d'un autre résultat spécifique.

- Si votre objectif principal est la fabrication en grand volume et en continu : Un four à pousseur est spécifiquement conçu pour une production cohérente, automatisée et à grande échelle.

- Si votre objectif principal est un traitement de précision sans contamination en laboratoire ou pour de petits lots : Un four à moufle fournit l'isolation nécessaire et le contrôle statique de la température.

- Si votre objectif principal est le mélange uniforme et le traitement thermique de matériaux en vrac : Un four rotatif, qui fait culbuter le matériau, peut être un choix plus approprié que l'un ou l'autre.

- Si votre objectif principal est le traitement dans un gaz spécifique ou l'élimination de toutes les réactions atmosphériques : Un four à cornue ou sous vide offre un contrôle environnemental supérieur pour les matériaux très sensibles.

En fin de compte, votre décision repose sur l'équilibre entre le besoin de débit continu et l'exigence de précision environnementale.

Tableau récapitulatif :

| Caractéristique | Four à moufle | Four à pousseur |

|---|---|---|

| Type d'opération | Traitement par lots | Traitement continu |

| Mouvement du matériau | Stationnaire dans une chambre scellée | Déplacé à travers des zones de chauffage |

| Idéal pour | Précision, pureté, petits lots | Haut débit, production automatisée |

| Méthode de chauffage | Chauffage indirect via moufle | Chauffage direct ou zonal |

| Contrôle de l'atmosphère | Excellente isolation | Plus difficile à étanchéifier |

Besoin de conseils d'experts pour choisir le bon four pour votre laboratoire ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la modification thermique du bois ? Optimiser la durabilité de Daniellia oliveri

- Pourquoi atteindre un seuil de température spécifique est-il essentiel lors du processus de carbonisation de la tourbe ? Libérez la métallurgie pure

- Quelles conditions de procédé sont fournies par le système de NaOH-KOH en fusion ? Gravure au sel à haute température pour la récupération du silicium

- Pourquoi la taille des pores des matériaux réfractaires est-elle importante ? Débloquer la précision de la formation des bulles et de l'impact de l'oxygène

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale