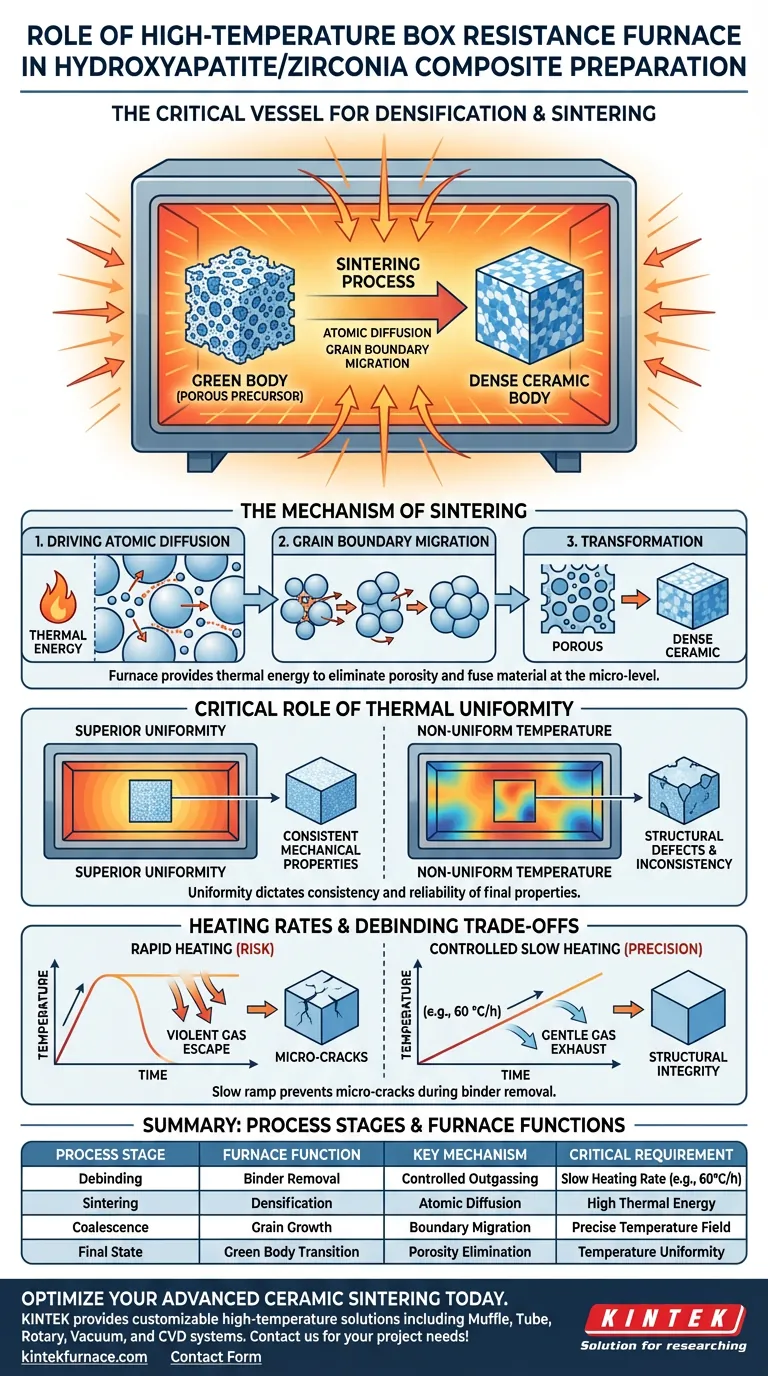

Le four à résistance de boîte à haute température agit comme le récipient essentiel à la densification. Il fournit l'environnement thermique strictement contrôlé nécessaire pour transformer un "corps vert" poreux d'hydroxyapatite et de zircone en un composite céramique solide et dense. Ce processus, connu sous le nom de frittage, repose sur la capacité du four à maintenir des températures élevées spécifiques pour fusionner le matériau au niveau microscopique.

Le four fournit l'énergie thermique nécessaire pour entraîner la diffusion atomique et la migration des joints de grains, éliminant ainsi efficacement la porosité entre les particules de poudre. Par conséquent, l'uniformité du champ de température du four dicte directement la cohérence et la fiabilité des propriétés mécaniques finales du composite.

Le Mécanisme du Frittage

La fonction principale du four à moufle est de faciliter la transformation physique du matériau d'une poudre meuble compactée en un solide unifié.

Entraînement de la Diffusion Atomique

À l'intérieur de la chambre du four, l'énergie thermique agit comme catalyseur du mouvement au niveau atomique.

À des températures élevées spécifiques, cette énergie entraîne la diffusion atomique, provoquant le déplacement des atomes à travers les frontières des particules de poudre d'hydroxyapatite et de zircone.

Migration des Joints de Grains

À mesure que la diffusion s'accélère, l'environnement du four facilite la migration des joints de grains.

Ce processus permet aux grains individuels de la poudre de coalescer et de croître. Cette migration est essentielle pour combler les espaces (pores) entre les particules.

Transformation du Corps Vert en Céramique

L'objectif ultime de ce traitement thermique est la conversion du "corps vert" (le précurseur pressé et poreux).

Grâce à la chaleur soutenue du four, le matériau perd sa nature poreuse et devient un corps céramique dense, acquérant les caractéristiques structurelles requises pour la performance.

Le Rôle Crucial de l'Uniformité Thermique

Bien que la génération de chaleur soit la fonction de base du four, sa *valeur* réside dans la manière dont cette chaleur est répartie uniformément.

Assurer la Cohérence Mécanique

La référence principale souligne que la supérieure uniformité du champ de température de la chambre est non négociable.

Si la température varie dans la chambre du four, le taux de diffusion atomique variera dans l'échantillon composite.

Prévenir les Défauts Structurels

Un champ thermique uniforme garantit que la densification se produit uniformément dans tout le matériau.

Sans cette uniformité, le composite d'hydroxyapatite/zircone souffrira de propriétés mécaniques incohérentes, créant des points faibles où le frittage était incomplet.

Comprendre les Compromis : Vitesses de Chauffage et Déliantage

Bien que l'accent principal soit mis sur le frittage, le four joue également un rôle vital dans le stade antérieur de "déliantage", où une mauvaise manipulation peut détruire le matériau.

Le Risque d'un Chauffage Rapide

Avant le frittage complet, les liants organiques résiduels doivent être éliminés du composite.

Si la température du four augmente trop rapidement, les gaz générés par la décomposition des liants s'échapperont violemment d'entre les particules de zircone.

Prévenir les Micro-fissures

Pour atténuer cela, le four doit être capable de vitesses de chauffage extrêmement lentes et contrôlées (par exemple, 60 °C/h).

Cette montée lente empêche la formation de micro-fissures, garantissant l'intégrité structurelle du composant avant même qu'il n'atteigne les températures de frittage.

Faire le Bon Choix pour Votre Objectif

La préparation efficace de composites d'hydroxyapatite/zircone nécessite d'équilibrer une chaleur élevée pour le frittage avec un contrôle précis pour l'intégrité structurelle.

- Si votre objectif principal est la cohérence mécanique : Privilégiez un four avec un champ de température certifié et à haute uniformité pour assurer une densification uniforme sur l'ensemble du corps céramique.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que votre four permet des vitesses de chauffage programmables et à faible vélocité pour faciliter l'évacuation douce des gaz de liant sans provoquer de micro-fissures.

Le succès dépend non seulement de l'atteinte de la température cible, mais aussi de l'uniformité de la chaleur et de la précision du taux de montée utilisé pour y parvenir.

Tableau Récapitulatif :

| Étape du Processus | Fonction du Four | Mécanisme Clé | Exigence Critique |

|---|---|---|---|

| Déliantage | Élimination du Liant | Dégazage Contrôlé | Taux de Chauffage Lent (par ex., 60°C/h) |

| Frittage | Densification | Diffusion Atomique | Énergie Thermique Élevée |

| Coalescence | Croissance des Grains | Migration des Joints | Champ de Température Précis |

| État Final | Transition du Corps Vert | Élimination de la Porosité | Uniformité de la Température |

Optimisez Votre Frittage de Céramiques Avancées Dès Aujourd'hui

La précision fait la différence entre un composite durable et une défaillance structurelle. KINTEK fournit des solutions thermiques à haute température de pointe conçues spécifiquement pour les applications rigoureuses de la science des matériaux. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos normes spécifiques de taux de montée et d'uniformité.

Que vous prépariez des composites d'hydroxyapatite/zircone ou des biocéramiques avancées, KINTEK garantit que votre laboratoire est équipé pour réussir. Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques de projet !

Guide Visuel

Références

- S.V. Maksymova, V.V. Voronov. Morphology of Barrier Coatings and Formation of an Interphase Boundary by Brazing of Dissimilar Alloys. DOI: 10.15407/mfint.45.08.0963

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four électrique de type boîte ? Atteignez un traitement thermique précis et sûr

- Quelle plage de température les fours à moufle peuvent-ils atteindre ? Trouvez votre solution thermique idéale pour 800 °C à 1800 °C

- Quel rôle joue un four à moufle dans la production d'aérogels céramiques de type Bouligand ? Céramisation et solidification essentielles

- Quels sont les matériaux d'isolation thermique utilisés dans les fours à moufle ? Choisissez la bonne isolation pour l'efficacité et la durabilité

- Quel est l'avantage de personnaliser un four à moufle ? Atteignez la précision et la fiabilité pour vos applications uniques

- Pourquoi un four à moufle de laboratoire à haute température est-il utilisé pour le BaTiO3 ? Atteindre des phases cristallines tétragonales optimales

- Comment les fours électriques de type boîte sont-ils utilisés dans la recherche en laboratoire ? Améliorer la précision dans la synthèse et les tests de matériaux

- Comment la technologie avancée dans les fours-muflés améliore-t-elle leurs performances dans les applications pharmaceutiques ? Améliorez la précision et la pureté dans les laboratoires pharmaceutiques