Dans le traitement des semi-conducteurs, un four à moufle réalise une étape de traitement thermique critique appelée recuit. Ce processus utilise des températures élevées, précises et uniformes dans une atmosphère contrôlée pour réparer la structure cristalline des tranches de silicium et activer les dopants implantés, ce qui est essentiel pour obtenir la conductivité électrique et les performances requises de la micropuce finale.

Le rôle d'un four à moufle n'est pas seulement de chauffer le matériau semi-conducteur, mais de le faire dans un environnement exceptionnellement propre et contrôlé. Son principal avantage est d'isoler le matériau à la fois de l'oxygène atmosphérique et des contaminants des éléments chauffants, empêchant les défauts qui autrement rendraient le dispositif électronique inutilisable.

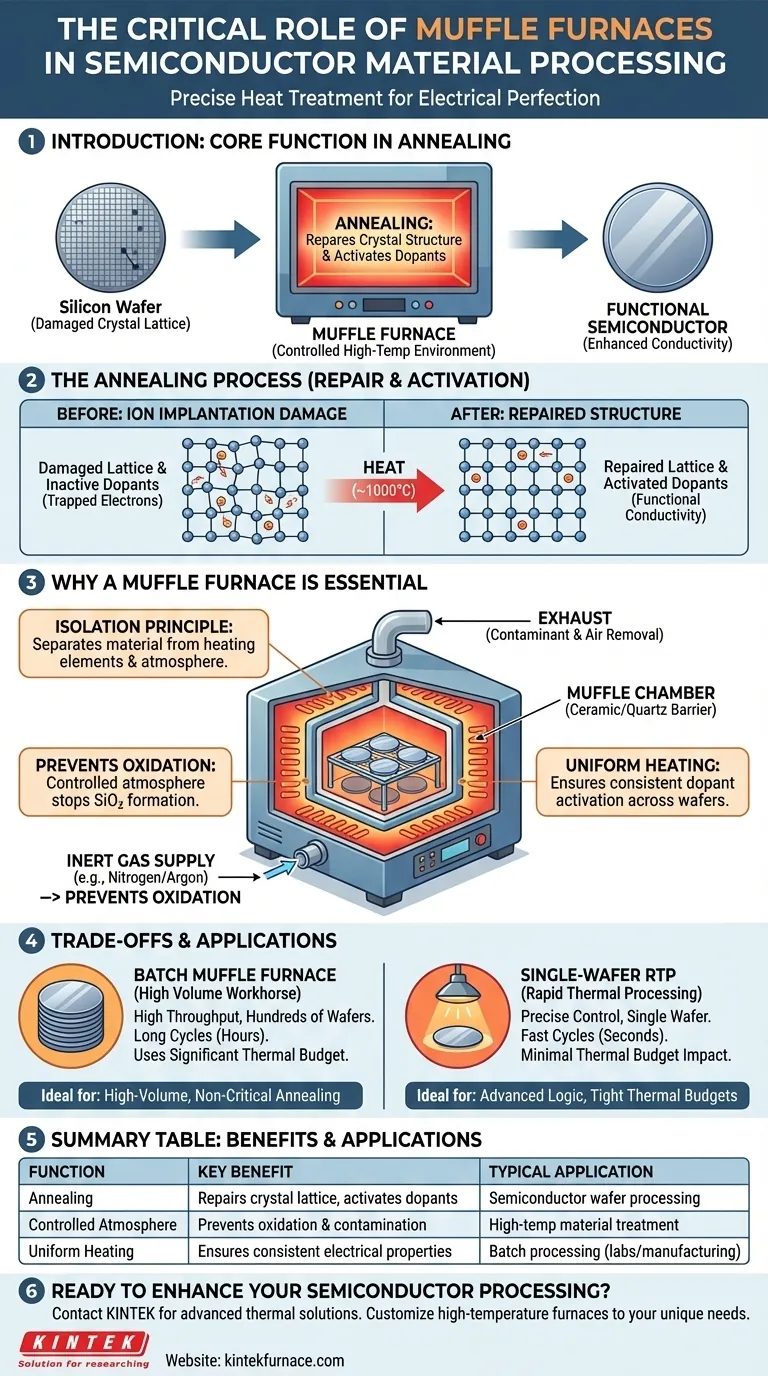

La fonction principale : Recuit pour la perfection électrique

Dans la fabrication des semi-conducteurs, les tranches de silicium brutes subissent de nombreuses étapes qui endommagent leur structure cristalline parfaite. Le four à moufle est un outil principal utilisé pour inverser ces dommages et préparer le matériau électriquement.

Réparation du réseau cristallin

Les processus comme l'implantation ionique, où des atomes sont projetés sur le silicium pour modifier sa conductivité, sont violents au niveau microscopique. Ils brisent le réseau cristallin ordonné du silicium, créant des défauts qui piègent les électrons et entravent le flux de courant.

Le recuit dans un four à moufle chauffe la tranche à une température élevée (environ 1000°C pour le silicium). Cela donne aux atomes de silicium déplacés suffisamment d'énergie pour revenir à leurs positions correctes, réparant ainsi la structure cristalline.

Activation des dopants

Les atomes de dopant introduits lors de l'implantation sont inutiles tant qu'ils ne font pas partie de la structure du cristal de silicium. Le recuit permet à ces dopants de s'intégrer dans le réseau, où ils peuvent donner ou accepter des électrons. Ce processus, connu sous le nom d'activation des dopants, est ce qui transforme une région non conductrice de silicium en une partie fonctionnelle d'un transistor.

Pourquoi un four à moufle est essentiel

Bien que de nombreux fours puissent atteindre des températures élevées, la conception spécifique d'un four à moufle le rend particulièrement adapté aux exigences strictes de la fabrication de semi-conducteurs.

Le principe d'isolation

Le terme « moufle » fait référence à la chambre intérieure ou au tube (souvent en céramique ou en quartz) qui contient les tranches de semi-conducteurs. Cette moufle agit comme une barrière physique, séparant les tranches des éléments chauffants du four et de l'atmosphère extérieure.

Cette isolation est cruciale pour empêcher les particules microscopiques provenant des éléments chauffants de contaminer la surface vierge des tranches de silicium.

Prévention de l'oxydation catastrophique

Aux températures élevées requises pour le recuit, le silicium réagit instantanément avec tout oxygène disponible pour former du dioxyde de silicium (SiO₂) — un isolant. Une oxydation incontrôlée ruinerait les propriétés électriques de la tranche.

La moufle scellée permet aux opérateurs de purger l'air ambiant et de remplir la chambre avec un gaz inerte, tel que l'azote ou l'argon. Cette atmosphère contrôlée empêche l'oxydation et autres réactions chimiques indésirables, assurant ainsi l'intégrité du matériau.

Assurer une température uniforme

Une fonction clé du four est de fournir une distribution de chaleur extrêmement uniforme sur chaque tranche d'un lot. Il y parvient grâce à une combinaison de transfert de chaleur par rayonnement et par convection. Toute variation de température pourrait entraîner une activation incohérente des dopants ou une réparation cristalline, conduisant à des dispositifs défectueux.

Comprendre les compromis et les limites

Bien que fondamentaux, les fours à moufle font partie d'une boîte à outils plus large, et leur utilisation implique des compromis spécifiques.

Traitement par lots par rapport au RTP monocouche

Les fours à moufle traditionnels sont des outils de traitement par lots, traitant des centaines de tranches à la fois dans des cycles longs et lents (souvent plusieurs heures). Cela offre un débit élevé pour de nombreuses applications.

Cependant, pour les microcircuits avancés, le long temps de chauffage peut être un inconvénient. Les alternatives modernes comme le Traitement Thermique Rapide (RTP) chauffent une seule tranche en quelques secondes, offrant un contrôle plus précis mais un débit global inférieur.

Contraintes de budget thermique

Chaque étape à haute température « dépense » du « budget thermique » total de la tranche. Dépasser ce budget peut provoquer la diffusion et le déplacement de dopants précédemment placés, floutant les motifs de circuit microscopiques. Les longs cycles dans un four à moufle consomment une grande partie de ce budget.

Risques de pureté et de contamination

Malgré l'isolation de la moufle, la chambre du four elle-même doit être entretenue avec une extrême diligence. Toute impureté dans la chambre ou l'alimentation en gaz inerte peut toujours introduire des défauts critiques sur les tranches, faisant du contrôle du processus un défi constant.

Faire le bon choix pour votre objectif

La sélection du processus thermique correct dépend entièrement des exigences techniques et des objectifs économiques de l'étape de fabrication spécifique.

- Si votre objectif principal est un recuit en volume élevé et non critique : Le débit élevé et la fiabilité d'un four à moufle par lot en font un cheval de bataille rentable et puissant.

- Si votre objectif principal est la logique avancée avec des budgets thermiques serrés : Le Traitement Thermique Rapide (RTP) est souvent préféré pour son contrôle précis et son impact minimal sur la diffusion des dopants.

- Si votre objectif principal est la recherche et le développement de matériaux : Un four à moufle polyvalent avec contrôle précis de l'atmosphère est un outil indispensable pour tester les propriétés des matériaux dans diverses conditions contrôlées.

En fin de compte, maîtriser le traitement thermique est fondamental pour transformer le silicium brut en dispositifs électroniques haute performance qui alimentent notre monde.

Tableau récapitulatif :

| Fonction | Avantage clé | Application typique |

|---|---|---|

| Recuit | Répare le réseau cristallin et active les dopants | Traitement des tranches de semi-conducteurs |

| Atmosphère contrôlée | Prévient l'oxydation et la contamination | Traitement des matériaux à haute température |

| Chauffage uniforme | Assure des propriétés électriques constantes | Traitement par lots en laboratoire et en fabrication |

Prêt à améliorer votre traitement des semi-conducteurs avec des solutions thermiques fiables ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours haute température avancés, y compris les fours à moufle, à tube et sous vide, peuvent être personnalisés pour répondre à vos besoins uniques — assurant un contrôle précis de la température, des environnements sans contamination et des performances supérieures pour votre laboratoire ou votre ligne de production. Prenez contact maintenant !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique