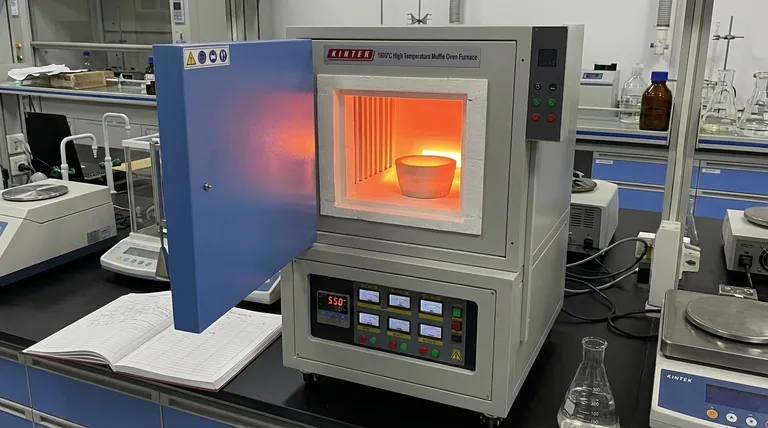

Le four à moufle haute température sert de chambre de réaction précise pour créer la structure cristalline finale du catalyseur. Il fournit un environnement thermique stable de 550°C nécessaire pour piloter la polycondensation de la mélamine en nitrure de carbone graphitique (g-C3N4) tout en transformant simultanément les précurseurs de cuivre en CuO monoclinique actif. Sans ce traitement thermique spécifique, le matériau resterait un mélange de précurseurs inactifs plutôt qu'une hétérostructure ternaire fonctionnelle.

Point essentiel à retenir Le four à moufle n'est pas simplement un outil de séchage ; c'est un architecte structurel. Il orchestre une montée en température contrôlée qui assure la liaison chimique, l'encapsulation et la transformation de phase ordonnée requises pour stabiliser les sites actifs du catalyseur sur le support.

Piloter les transformations de phase essentielles

Création du squelette photoactif

La fonction principale du four pendant cette étape est de faciliter la polycondensation thermique.

À 550°C, le précurseur de mélamine subit un réarrangement chimique complexe. Cette réaction construit le cadre de nitrure de carbone graphitique (g-C3N4), responsable de la capacité du catalyseur à répondre à la lumière visible.

Activation des composants métalliques

Simultanément, le four convertit les composants de cuivre en leur forme active.

La chaleur pilote la transformation des précurseurs de cuivre en CuO monoclinique. Cette phase cristalline spécifique est essentielle à la réactivité chimique du catalyseur et fonctionne en tandem avec la couche de g-C3N4.

Ingénierie de l'hétérostructure

Ancrage des sites actifs

Le traitement thermique va au-delà de la simple conversion ; il intègre physiquement les composants.

La chaleur facilite l'ancrage sécurisé des particules de CuO sur le support SiO2. Cela crée une base robuste qui empêche les sites métalliques actifs de se lixivier ou de se détacher pendant l'utilisation.

Le processus d'encapsulation

L'environnement du four assure la construction ordonnée d'une hétérostructure ternaire.

Au fur et à mesure que le g-C3N4 se forme, il encapsule l'assemblage CuO/SiO2. Cet effet d'enveloppement protège les centres actifs et améliore l'interaction entre les différentes couches du catalyseur.

Le rôle critique de la vitesse de chauffage

Prévention des défauts structurels

La "vitesse de montée" – la vitesse à laquelle le four chauffe – est aussi critique que la température finale.

La référence principale spécifie une vitesse de chauffage précise de 5°C par minute. Ce rythme contrôlé évite les chocs thermiques, permettant à l'hétérostructure complexe de s'assembler de manière ordonnée et sans défaut.

Assurer la cohérence des lots

Un four à moufle de haute qualité maintient un champ thermique stable dans toute la chambre.

Cette stabilité élimine les "points froids" qui pourraient entraîner des réactions incomplètes. Elle garantit que chaque gramme du lot de catalyseur subit exactement la même transformation de phase, assurant des performances constantes.

Comprendre les compromis

Temps de processus vs. Qualité cristalline

L'exigence d'une vitesse de montée lente (5°C/min) et d'un chauffage prolongé (souvent plusieurs heures) rend ce processus long.

Se précipiter dans cette étape en augmentant la vitesse de chauffage pour gagner du temps est un piège courant. Cela conduit souvent à des structures désordonnées ou à une encapsulation incomplète, dégradant considérablement les performances catalytiques.

Consommation d'énergie

Maintenir 550°C pendant des périodes prolongées nécessite un apport d'énergie important.

Bien que nécessaire pour la synthèse de SiO2@CuO/g-C3N4, ce coût énergétique doit être pris en compte dans la mise à l'échelle de la production de catalyseurs. Le compromis est un catalyseur haute performance contre des coûts opérationnels plus élevés.

Faire le bon choix pour votre objectif

Lors de la configuration de votre traitement thermique pour la synthèse de SiO2@CuO/g-C3N4, priorisez vos paramètres en fonction du résultat souhaité :

- Si votre objectif principal est la stabilité structurelle : respectez strictement la vitesse de montée de 5°C/min pour garantir que le CuO est solidement ancré et entièrement encapsulé.

- Si votre objectif principal est l'efficacité photocatalytique : vérifiez que le four peut maintenir une température précise de 550°C sans fluctuation pour maximiser la cristallinité du g-C3N4 réactif à la lumière visible.

La précision de l'environnement thermique fait la différence entre un mélange lâche de produits chimiques et un catalyseur unifié et performant.

Tableau récapitulatif :

| Paramètre | Spécification | Rôle dans la synthèse du catalyseur |

|---|---|---|

| Température cible | 550°C | Facilite la polycondensation thermique de la mélamine en g-C3N4 |

| Vitesse de chauffage | 5°C/min | Prévient les défauts structurels et assure un assemblage ordonné |

| Atmosphère | Air stable/statique | Pilote la transformation des précurseurs en CuO monoclinique actif |

| Objectif du processus | Hétérostructure | Ancre les sites actifs sur le support SiO2 et assure l'encapsulation |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas des environnements thermiques instables compromettre les performances de votre catalyseur. KINTEK fournit des systèmes de fours à moufle et haute température leaders de l'industrie, conçus pour les exigences rigoureuses de la science des matériaux.

Pourquoi choisir KINTEK pour votre laboratoire ?

- Stabilité thermique inégalée : Éliminez les points froids pour garantir une cohérence de lot à 100 %.

- Contrôle de précision : Maîtrisez vos vitesses de montée de 5°C/min avec des contrôleurs programmables avancés.

- Solutions polyvalentes : Des fours à moufle et à tube aux systèmes sous vide et CVD, nos équipements sont entièrement personnalisables pour vos besoins uniques en R&D.

Contactez KINTEK dès aujourd'hui pour consulter notre équipe d'experts en R&D et trouver la solution haute température parfaite pour le succès de votre laboratoire.

Références

- Ternary SiO2@CuO/g-C3N4 Nanoparticles for Solar-Driven Photoelectrocatalytic CO2-to-Fuel Conversion. DOI: 10.3390/catal15090892

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles fonctions un four à moufle de laboratoire remplit-il lors de la fabrication de films composites ? Guide d'expert

- Comment les fours à moufle sous vide combinent-ils les avantages des fours tubulaires et des fours à moufle ? Atteignez un débit élevé avec pureté

- Comment calibrer un four à moufle ? Assurez un contrôle précis de la température pour votre laboratoire

- Comment la porte du four doit-elle être manipulée pendant le fonctionnement ? Assurer la sécurité et prolonger la durée de vie de l'équipement

- Comment les échantillons doivent-ils être placés à l'intérieur du four à moufle ? Assurer un chauffage uniforme et la sécurité

- Quel rôle joue un four à moufle dans la pyrolyse en une seule étape du chitosan carboné magnétique ? Synthèse rationalisée

- Quelle est la fonction de la calcination à haute température dans un four à moufle pour le TiO2 ? Guide expert sur le contrôle de phase

- Quelle est la fonction principale d'un four à moufle haute température dans les circuits à base de nanoparticules d'argent ? Optimiser la conductivité