Essentiellement, une configuration de dépôt chimique en phase vapeur assisté par plasma (PECVD) est un système sous vide spécialisé conçu pour faire croître des couches minces sur un substrat. Il se compose principalement d'une chambre de réaction contenant des électrodes parallèles, dont l'une est alimentée pour générer un plasma. Ce plasma décompose les gaz précurseurs, qui réagissent ensuite et se déposent sous forme de film solide sur le substrat, le tout à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) traditionnel.

Le principe fondamental d'une configuration PECVD est son utilisation du plasma à radiofréquence (RF) pour fournir l'énergie nécessaire aux réactions chimiques. Cela permet un dépôt de film de haute qualité sur des matériaux sensibles à la température qui seraient endommagés par la chaleur élevée des procédés CVD conventionnels.

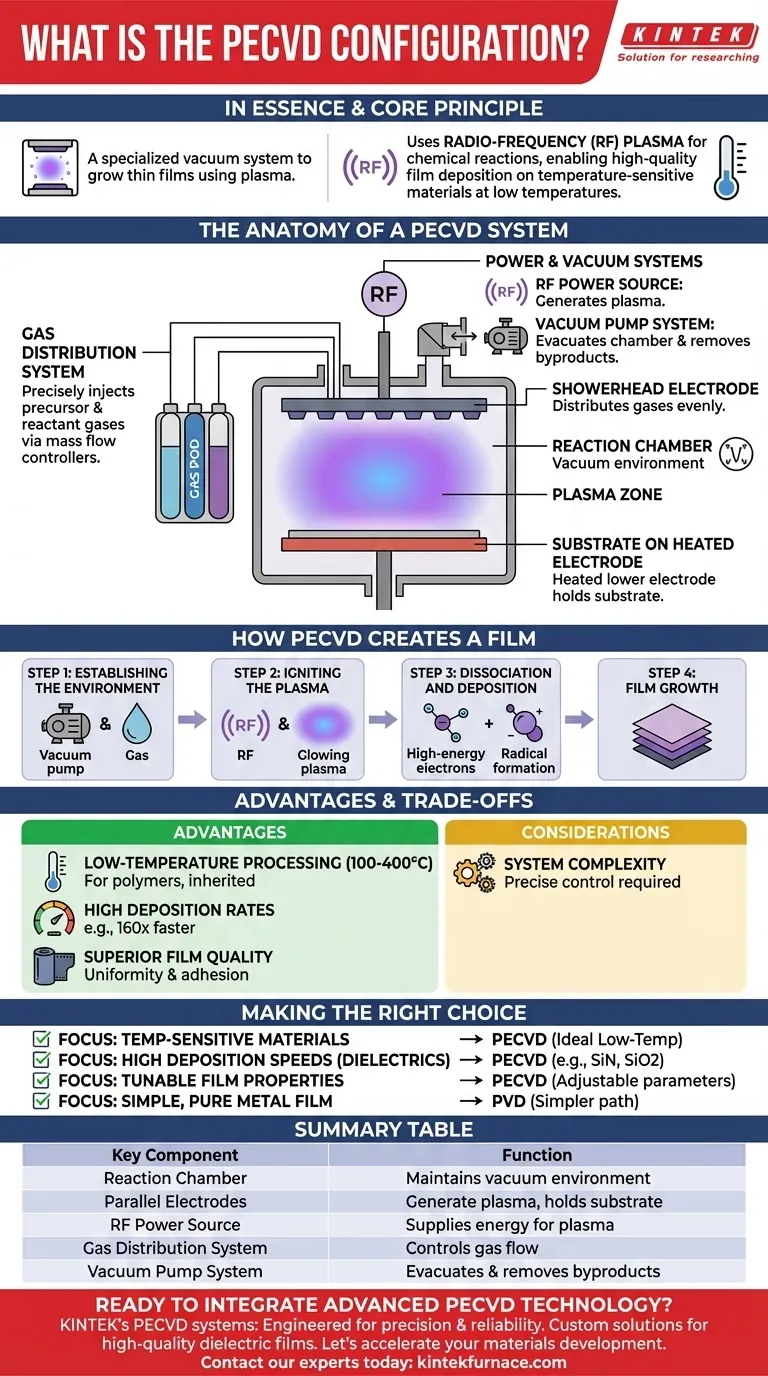

L'anatomie d'un système PECVD

Un système PECVD est un assemblage de plusieurs sous-systèmes critiques fonctionnant de concert pour contrôler un processus chimique complexe sous vide.

La chambre de réaction et les électrodes

Le processus se déroule à l'intérieur d'une chambre à vide. À l'intérieur, un réacteur à plaques parallèles est la configuration la plus courante. Il se compose de deux électrodes parallèles.

Le substrat, tel qu'une plaquette de silicium, est placé sur l'électrode inférieure, qui est souvent chauffée à une température modérée et contrôlée.

L'électrode supérieure est connectée à une source d'alimentation et agit comme générateur de plasma. Cette électrode est fréquemment conçue comme une « pomme de douche » pour assurer une distribution uniforme des gaz précurseurs sur le substrat, ce qui est essentiel pour obtenir l'uniformité du film.

Le système de distribution des gaz

Un système d'alimentation en gaz sophistiqué, souvent un module de gaz multi-lignes, utilise des contrôleurs de débit massique pour injecter précisément les gaz précurseurs et réactifs dans la chambre. La composition et le débit de ces gaz sont des paramètres clés pour contrôler les propriétés finales du film déposé.

Les systèmes d'alimentation et de vide

Une source d'alimentation RF (radiofréquence) est appliquée à l'électrode supérieure pour exciter les gaz et créer le plasma. Le plasma est un état de gaz ionisé contenant un mélange d'ions, d'électrons et d'espèces neutres hautement réactives.

Un système de pompe à vide est utilisé pour évacuer la chambre à une basse pression de base avant le début du processus et pour éliminer continuellement l'excès de gaz et les sous-produits pendant le dépôt.

Comment le PECVD crée un film

Le processus de dépôt est une séquence soigneusement orchestrée d'événements physiques et chimiques.

Étape 1 : Établir l'environnement

Tout d'abord, la chambre est mise sous vide poussé. Ensuite, un flux contrôlé de gaz précurseurs et réactifs est introduit, ce qui augmente la pression au niveau de traitement souhaité.

Étape 2 : Allumer le plasma

L'alimentation RF est appliquée à l'électrode supérieure. Cette énergie arrache des électrons aux molécules de gaz, créant le plasma brillant et chimiquement réactif qui donne son nom au processus.

Étape 3 : Dissociation et dépôt

Dans le plasma, les électrons à haute énergie entrent en collision avec les molécules de gaz, les décomposant en fragments plus petits et hautement réactifs (radicaux). Ces radicaux diffusent à travers la chambre et s'adsorbent sur la surface du substrat.

Étape 4 : Croissance du film

Sur la surface du substrat, ces espèces réactives subissent des réactions chimiques, formant un film mince solide et stable. L'apport continu de radicaux provenant du plasma permet au film de croître couche par couche.

Comprendre les avantages et les compromis

La configuration unique du PECVD offre des avantages distincts mais introduit également de la complexité.

Avantage : Traitement à basse température

C'est le principal avantage du PECVD. En utilisant l'énergie du plasma au lieu de l'énergie purement thermique, le dépôt peut se produire à des températures (typiquement 100-400°C) suffisamment basses pour les plastiques, les polymères et autres matériaux sensibles à la température.

Avantage : Taux de dépôt élevés

Le PECVD peut être nettement plus rapide que d'autres méthodes. Par exemple, le dépôt de nitrure de silicium peut être jusqu'à 160 fois plus rapide qu'avec le CVD haute température conventionnel.

Avantage : Qualité de film supérieure

Les films déposés par PECVD sont réputés pour leur haute qualité. Ils présentent une excellente uniformité, une forte adhérence au substrat et une probabilité réduite de trous d'épingle ou de fissures par rapport à d'autres techniques. Ils offrent également une excellente couverture sur des surfaces tridimensionnelles complexes.

Considération : Complexité du système

Bien que puissant, le processus PECVD est plus complexe qu'une méthode purement physique comme le PVD. Il nécessite un contrôle précis de la chimie des gaz, des débits, de la pression et de la puissance du plasma pour obtenir des résultats reproductibles. La configuration elle-même, avec ses systèmes d'alimentation RF et sa manipulation complexe des gaz, est intrinsèquement plus complexe.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du matériau que vous déposez et du substrat que vous utilisez.

- Si votre objectif principal est de déposer sur des matériaux sensibles à la température : Le PECVD est le choix idéal en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'atteindre des vitesses de dépôt très élevées pour les diélectriques : Le PECVD est un candidat de premier plan pour des matériaux tels que le nitrure de silicium et le dioxyde de silicium.

- Si votre objectif principal est de créer des films aux propriétés réglables : Le PECVD offre un excellent contrôle sur les caractéristiques du film en ajustant les mélanges de gaz et les paramètres du plasma.

- Si votre objectif principal est de déposer un film métallique simple et pur : Le dépôt physique en phase vapeur (PVD) peut offrir une voie plus simple et plus directe.

Comprendre cette configuration vous permet de choisir l'outil précis nécessaire pour transformer des gaz bruts en films de matériaux avancés.

Tableau récapitulatif :

| Composant clé | Fonction |

|---|---|

| Chambre de réaction | Maintient un environnement sous vide pour le processus de dépôt. |

| Électrodes parallèles | Génèrent le plasma ; le substrat est placé sur l'électrode inférieure chauffée. |

| Source d'alimentation RF | Fournit l'énergie pour créer le plasma réactif à partir des gaz précurseurs. |

| Système de distribution des gaz | Contrôle précisément le flux des gaz précurseurs et réactifs dans la chambre. |

| Système de pompe à vide | Évacue la chambre et élimine les sous-produits du processus. |

Prêt à intégrer la technologie PECVD avancée dans votre laboratoire ?

Les systèmes PECVD de KINTEK sont conçus pour les chercheurs et les ingénieurs qui exigent précision et fiabilité. En tirant parti de notre R&D et de notre fabrication internes exceptionnelles, nous fournissons des solutions robustes pour le dépôt de films diélectriques de haute qualité sur des substrats sensibles à la température.

Nos systèmes sont soutenus par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales uniques. Discutons de la manière dont un système PECVD KINTEK peut accélérer votre développement de matériaux.

Contactez nos experts dès aujourd'hui pour explorer vos besoins spécifiques

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK