La différence fondamentale entre le PVD et le PECVD réside dans la manière dont le matériau de revêtement est acheminé vers une surface. Le dépôt physique en phase vapeur (PVD) est un processus mécanique "en ligne de mire" où un matériau solide est vaporisé et se déplace physiquement pour revêtir un substrat. En revanche, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus chimique où des gaz réagissent et forment un film solide sur le substrat, les réactions étant énergisées par le plasma au lieu d'une chaleur élevée.

Le choix entre le PVD et le PECVD est une décision motivée par deux facteurs critiques : la complexité de la géométrie de votre substrat et sa tolérance à la chaleur. Le PVD offre une grande pureté via une méthode en ligne de mire directe, tandis que le PECVD assure une couverture uniforme sur des formes complexes à basse température.

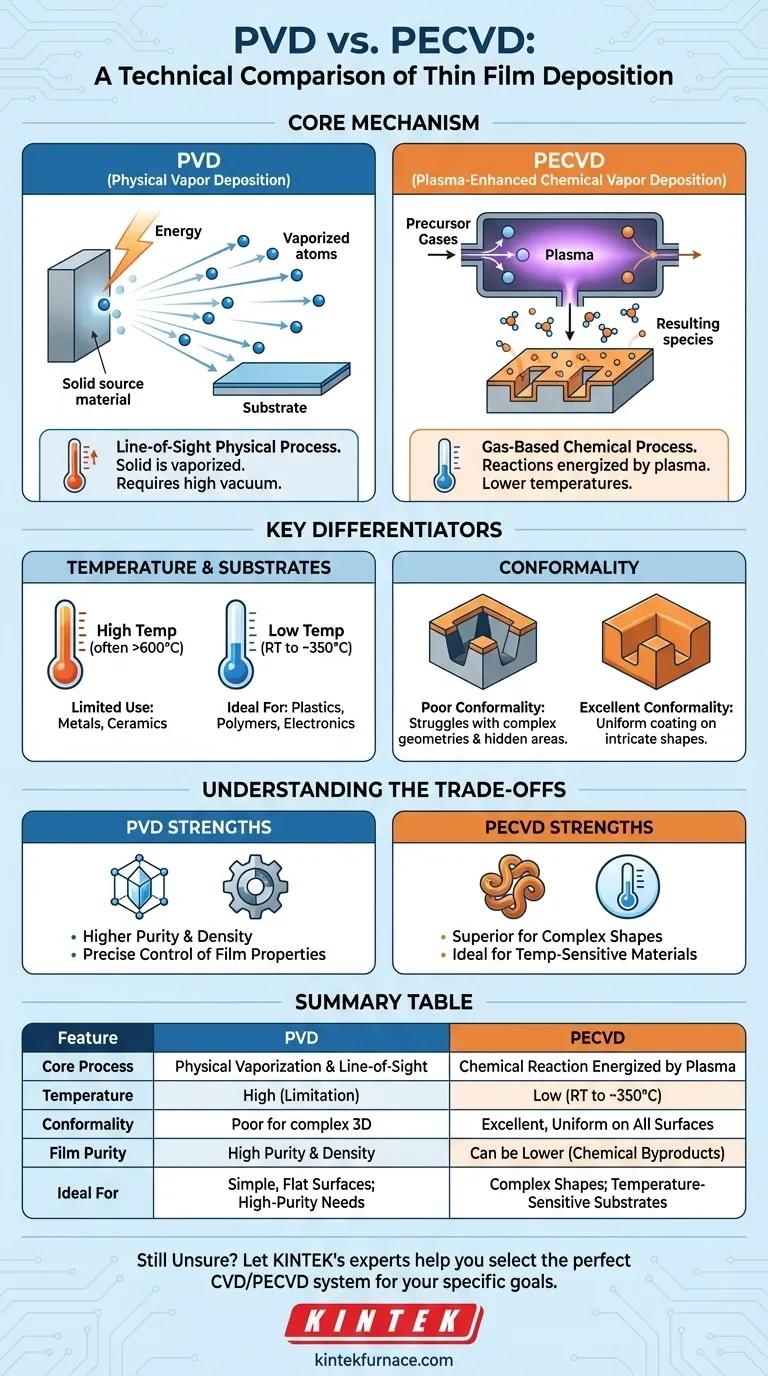

Le mécanisme fondamental : Physique vs Chimique

Pour comprendre les différences pratiques, vous devez d'abord saisir les principes fondamentaux. Le PVD et le PECVD appartiennent à deux familles différentes de technologies de dépôt.

### Dépôt physique en phase vapeur (PVD) : Un processus en ligne de mire

Le PVD est fondamentalement un processus physique. Considérez-le comme une opération de "peinture au pistolet" à l'échelle atomique qui se déroule sous vide.

Un matériau source solide est bombardé d'énergie (comme un faisceau d'ions ou un faisceau d'électrons) jusqu'à ce que ses atomes soient vaporisés. Ces atomes vaporisés se déplacent ensuite en ligne droite à travers le vide et se condensent sur le substrat, formant un film mince.

Parce que les particules se déplacent en ligne droite, toute partie du substrat qui n'est pas dans la "ligne de mire" directe du matériau source ne sera pas revêtue, ou recevra un revêtement beaucoup plus mince.

### Dépôt chimique en phase vapeur assisté par plasma (PECVD) : Un processus à base de gaz

Le PECVD est un type de dépôt chimique en phase vapeur (CVD). Au lieu d'une source solide, il commence par des gaz précurseurs introduits dans une chambre.

L'innovation clé est l'utilisation du plasma, un état énergisé du gaz. Le plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs et entraîner les réactions chimiques qui forment le film mince, le tout sans nécessiter de chaleur extrême.

Ce processus est diffusif, comme un brouillard chimique qui se dépose et réagit sur toutes les surfaces exposées. Le plasma et les gaz réactifs peuvent entourer l'objet, permettant un revêtement très uniforme.

Principaux différenciateurs en pratique

Les différences dans leurs mécanismes fondamentaux conduisent à des distinctions critiques dans la manière dont ils sont appliqués et les résultats qu'ils produisent.

### Température : Le facteur décisif pour les substrats

Le CVD traditionnel nécessite des températures très élevées (souvent 600 à 800 °C) pour fournir l'énergie thermique nécessaire aux réactions chimiques. Cela limite son utilisation aux matériaux capables de supporter une chaleur extrême.

Le PECVD résout ce problème en utilisant l'énergie du plasma au lieu de l'énergie thermique. Cela permet un dépôt à des températures beaucoup plus basses, de la température ambiante à environ 350 °C.

Cette capacité à basse température rend le PECVD idéal pour le revêtement de substrats sensibles à la température comme les plastiques, les polymères ou les composants électroniques qui seraient endommagés ou détruits par une chaleur élevée.

### Conformité : Revêtement de géométries complexes

La conformité fait référence à la capacité d'un revêtement à maintenir une épaisseur uniforme sur une surface complexe et non plane. C'est là que les deux méthodes divergent considérablement.

La nature en ligne de mire du PVD le rend difficile pour les géométries complexes. Les surfaces à l'intérieur des tranchées, autour des angles vifs ou sur la "face arrière" d'une pièce recevront peu ou pas de revêtement.

Le PECVD excelle en matière de conformité. Parce qu'il s'agit d'un processus à base de gaz, les espèces chimiques réactives peuvent diffuser dans et autour des caractéristiques complexes, assurant une épaisseur de film très uniforme et constante sur toutes les surfaces.

Comprendre les compromis

Aucune des deux technologies n'est universellement supérieure ; le choix optimal dépend des exigences spécifiques de l'application.

### Pureté et densité du film

Le PVD produit généralement des films avec une pureté et une densité plus élevées. Étant donné que le matériau source est transféré physiquement au substrat sans réactions chimiques, il y a moins de possibilités que des impuretés ou des sous-produits chimiques soient incorporés dans le film.

Le PECVD, étant un processus chimique, peut parfois entraîner des films de pureté inférieure. Des réactions incomplètes ou des sous-produits des gaz précurseurs peuvent être piégés dans le film en croissance.

### Contrôle du processus et propriétés du film

Le PVD offre un contrôle très précis des propriétés du film comme la structure granulaire et la stœchiométrie, car le processus est physiquement direct et plus facile à modéliser. Cela en fait une méthode privilégiée pour des applications comme les revêtements optiques ou les semi-conducteurs où des propriétés matérielles exactes sont critiques.

Le contrôle du processus PECVD implique l'équilibrage des débits de gaz, de la pression et de la puissance du plasma, ce qui peut être plus complexe. Cependant, cette complexité permet également la création de chimies de film uniques qui ne sont pas possibles avec le PVD.

Faire le bon choix pour votre application

Votre décision doit être guidée par votre objectif technique principal.

- Si votre objectif principal est de revêtir une surface simple et plane avec la plus grande pureté possible : le PVD est presque toujours le choix supérieur en raison de son mécanisme de dépôt direct et de ses faibles niveaux d'impuretés.

- Si votre objectif principal est de revêtir uniformément une pièce 3D complexe : le PECVD est le grand gagnant car sa nature à base de gaz offre une excellente conformité que le PVD ne peut égaler.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme le plastique : le PECVD est le choix nécessaire, car son processus à basse température évite d'endommager le substrat.

En comprenant le compromis fondamental entre la ligne de mire physique du PVD et le revêtement conforme chimique du PECVD, vous pouvez choisir en toute confiance la bonne technologie pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | PECVD (Dépôt chimique en phase vapeur assisté par plasma) |

|---|---|---|

| Processus de base | Vaporisation physique et transfert en ligne de mire | Réaction chimique de gaz énergisés par plasma |

| Température | Élevée (peut être une limitation) | Basse (température ambiante à ~350°C) |

| Conformité | Faible pour les géométries 3D complexes | Excellente, revêtement uniforme sur toutes les surfaces |

| Pureté du film | Haute pureté et densité | Peut être inférieure en raison des sous-produits chimiques |

| Idéal pour | Géométries simples, besoins de haute pureté | Formes complexes, substrats sensibles à la température |

Vous ne savez toujours pas quelle technologie de revêtement convient à votre projet ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez nos experts vous aider à sélectionner le système parfait pour atteindre vos objectifs de revêtement spécifiques. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures