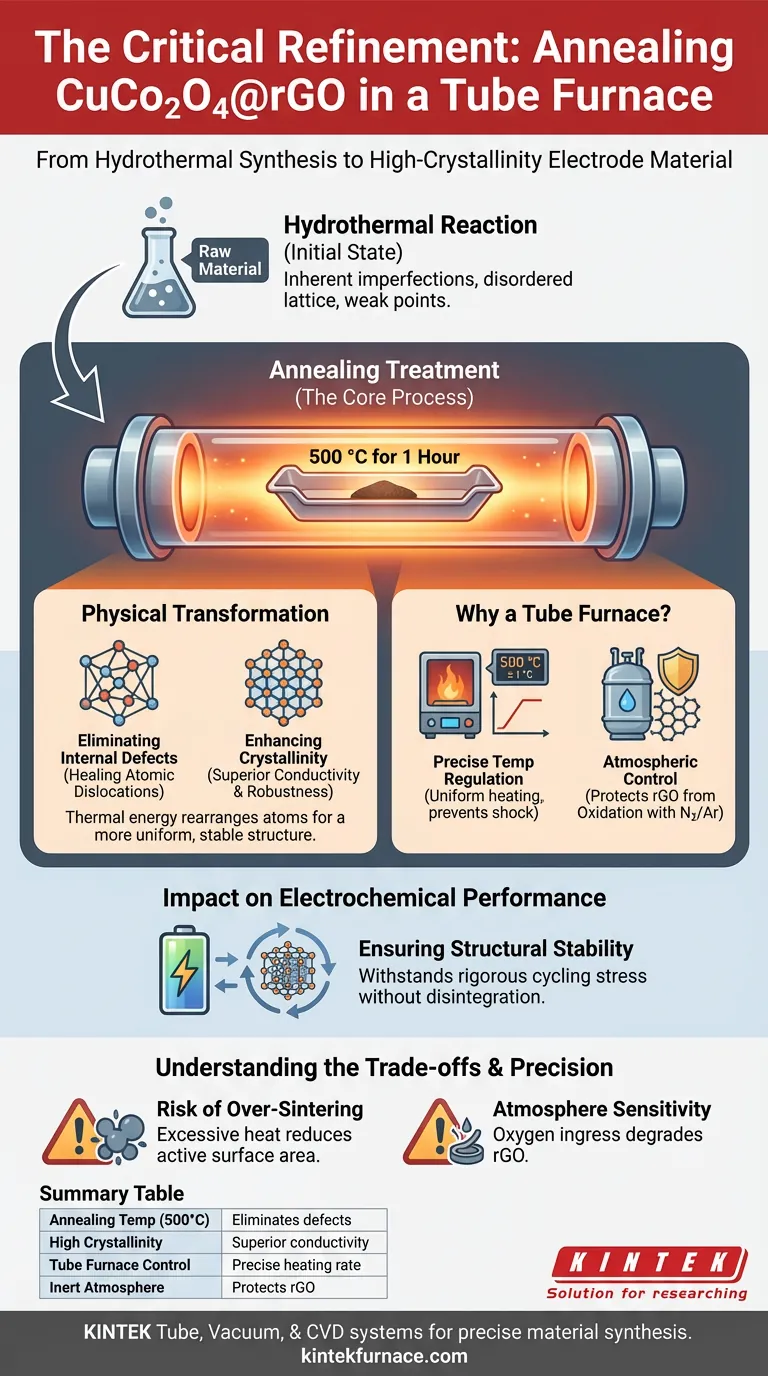

Le recuit est la phase critique de raffinement dans la synthèse de CuCo2O4@rGO haute performance. Suite à la réaction hydrothermale initiale, la matière première contient des imperfections inhérentes qui doivent être corrigées pour assurer la fonctionnalité. Placer les échantillons dans un four tubulaire à 500 °C pendant une heure est nécessaire pour éliminer les défauts structurels internes et orienter le matériau vers une haute cristallinité.

Idée clé : Alors que la synthèse hydrothermale crée la composition chimique, le traitement de recuit définit la qualité physique. Cette étape sert de processus de "durcissement" structurel, éliminant les défauts atomiques pour garantir que l'électrode reste stable pendant le stress rigoureux du cyclage électrochimique.

Le mécanisme de transformation physique

Élimination des défauts internes

Le produit issu d'une réaction hydrothermale possède souvent une structure de réseau désordonnée ou "imparfaite".

Ces défauts internes agissent comme des points faibles qui peuvent dégrader les performances.

Le recuit fournit l'énergie thermique nécessaire pour réparer ces dislocations atomiques, résultant en un matériau plus uniforme.

Amélioration de la cristallinité

L'objectif principal de ce traitement est de maximiser la cristallinité des nanoparticules de CuCo2O4.

Les hautes températures permettent aux atomes de se réorganiser en une structure de réseau très ordonnée.

Cet ordre est essentiel car les matériaux à haute cristallinité offrent généralement une conductivité électronique et une robustesse mécanique supérieures par rapport aux homologues amorphes ou semi-cristallins.

Pourquoi un four tubulaire est requis

Régulation précise de la température

Le protocole spécifique exige une température soutenue de 500 °C.

Un four tubulaire est conçu pour maintenir cette température avec une grande précision, contrôlant souvent les vitesses de chauffage (par exemple, 5 °C par minute) pour éviter les chocs thermiques.

Cette stabilité garantit que le processus de cristallisation se déroule uniformément dans l'ensemble du lot d'échantillons.

Contrôle atmosphérique (protection du rGO)

Bien que l'accent soit mis sur l'oxyde métallique, le composite comprend de l'oxyde de graphène réduit (rGO).

Les fours tubulaires permettent l'introduction d'atmosphères inertes, telles que l'azote (N2) ou l'argon.

Ceci est crucial car le chauffage de matériaux à base de carbone comme le rGO à 500 °C dans un environnement non contrôlé (riche en oxygène) entraînerait une oxydation ou une combustion, détruisant le squelette carboné conducteur.

Impact sur les performances électrochimiques

Assurer la stabilité structurelle

Le but ultime de ce traitement est de préparer le matériau à être utilisé comme électrode.

Les électrodes subissent un stress mécanique important lors du cyclage électrochimique (charge et décharge).

En éliminant les défauts et en augmentant la cristallinité, le processus de recuit garantit que le CuCo2O4@rGO possède l'intégrité structurelle nécessaire pour résister à ces cycles sans se désintégrer.

Comprendre les compromis

Le risque de sur-frittage

Bien que la chaleur élimine les défauts, une chaleur excessive ou une exposition prolongée peut entraîner la fusion des nanoparticules (frittage).

Cela réduit la surface active, ce qui est préjudiciable aux performances électrochimiques.

Respecter strictement la limite de 500 °C pendant une heure est un équilibre entre l'élimination des défauts et le maintien de la nanostructure.

Sensibilité à l'atmosphère

L'efficacité du four tubulaire dépend fortement de l'intégrité de l'environnement inerte.

Si le joint du tube est compromis, même légèrement, l'entrée d'oxygène à 500 °C dégradera le composant rGO.

Cela crée une dépendance à l'égard de la maintenance de l'équipement qui n'existe pas avec de simples fours à air.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de votre CuCo2O4@rGO, alignez vos paramètres de traitement sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la durée de vie du cycle : Respectez scrupuleusement la température de recuit de 500 °C pour maximiser la cristallinité, car les structures ordonnées résistent à la dégradation lors des cycles répétitifs.

- Si votre objectif principal est la pureté compositionnelle : Assurez-vous que votre four tubulaire utilise un flux de gaz inerte vérifié (N2 ou Ar) pour protéger le réseau rGO de l'oxydation pendant la phase de chauffage.

Résumé : L'étape de recuit n'est pas simplement un processus de séchage ; c'est une réorganisation structurelle qui dicte la longévité et la fiabilité finales de votre matériau d'électrode.

Tableau récapitulatif :

| Paramètre de processus | Rôle dans la synthèse de CuCo2O4@rGO | Bénéfice clé |

|---|---|---|

| Température de recuit (500°C) | Élimine les défauts du réseau interne | Stabilité structurelle améliorée |

| Haute cristallinité | Favorise la réorganisation atomique | Conductivité électronique supérieure |

| Contrôle du four tubulaire | Vitesse de chauffage précise (par exemple, 5°C/min) | Prévient les chocs thermiques et le frittage |

| Atmosphère inerte | Protège le rGO de l'oxydation | Maintient le squelette carboné conducteur |

La précision fait la différence entre une électrode défaillante et une batterie haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, sous vide et CVD spécialisés, conçus pour les profils thermiques exacts requis dans la synthèse de matériaux avancés. Que vous ayez besoin d'un contrôle atmosphérique personnalisable ou d'une uniformité de température précise pour vos recherches, nos fours de laboratoire haute température garantissent que votre CuCo2O4@rGO atteigne une cristallinité maximale. Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Xue Fang, Jiali Yu. Introducing CuCo2S4 Nanoparticles on Reduced Graphene Oxide for High-Performance Supercapacitor. DOI: 10.3390/nano14020182

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four tubulaire à vide poussé pour les revêtements Ti-Si-C-Mo ? Maximiser les performances du revêtement

- Comment fonctionne un four tubulaire à corps fendu (zone unique) ? Accès facile et chauffage uniforme garantis

- Quel est l'avantage principal des fours tubulaires horizontaux ? Obtenez une uniformité thermique supérieure pour vos matériaux

- Un four à tubes sous vide peut-il être utilisé avec des atmosphères gazeuses contrôlées ? Oui, pour un traitement de haute température précis.

- Quelle est la fonction d'un four tubulaire multi-zones dans la synthèse CVD ? Maîtriser la précision des nanofeuilles de In2Se3 2D

- Quelles avancées récentes ont amélioré les performances des fours tubulaires de laboratoire ? Atteignez une précision et un contrôle sans précédent

- Pourquoi les opérations sous atmosphère contrôlée et sous vide sont-elles importantes pour les fours tubulaires ? Protéger les matériaux et permettre des réactions de précision

- Quelle est la fonction principale d'un four tubulaire dans la pyrolyse de la biomasse ? Obtenir la précision dans la recherche sur les matériaux