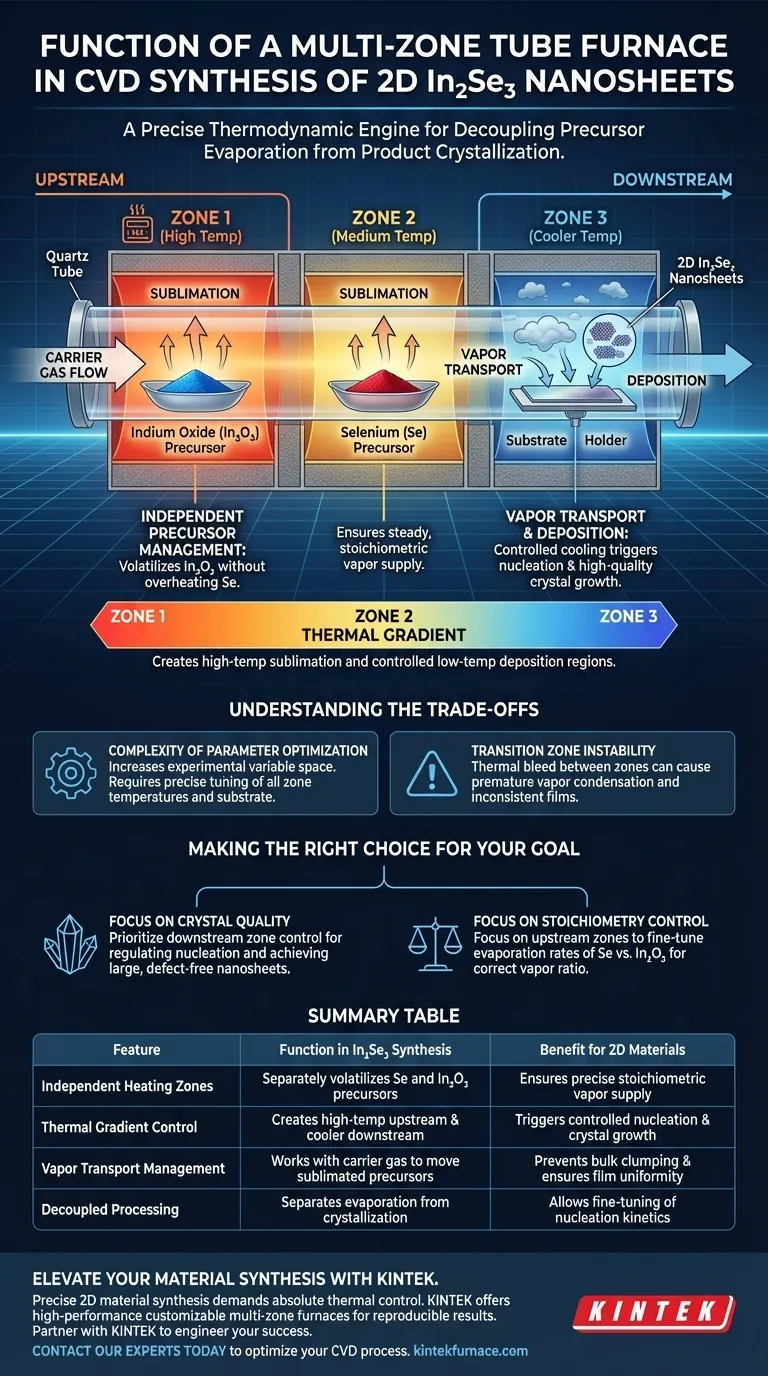

Un four tubulaire multi-zones sert de moteur thermodynamique précis requis pour synthétiser des nanofeuilles bidimensionnelles de bêta-prime In2Se3 par dépôt chimique en phase vapeur (CVD). Sa fonction principale est de fournir des environnements de chauffage indépendants et isolés pour différents précurseurs — spécifiquement des poudres de sélénium et d'oxyde d'indium — tout en maintenant un gradient thermique distinct pour le dépôt. Cette architecture garantit que les précurseurs se volatilisent à des températures élevées en amont et sont transportés par un gaz porteur pour cristalliser sur des substrats dans des zones plus froides en aval.

La valeur fondamentale d'un four multi-zones réside dans sa capacité à découpler l'évaporation des précurseurs de la cristallisation du produit. En gérant ces deux processus dans des zones thermiques séparées, vous pouvez ajuster précisément la densité de vapeur et la cinétique de nucléation, ce qui est impossible dans une configuration à zone unique.

La mécanique de la synthèse contrôlée

Gestion indépendante des précurseurs

Dans la synthèse de matériaux binaires complexes comme l'In2Se3, les précurseurs ont souvent des profils de volatilité très différents. Un four multi-zones vous permet de placer le sélénium et l'oxyde d'indium dans des zones de chauffage séparées. Vous pouvez chauffer le sélénium à son point de volatilisation spécifique sans surchauffer ni faire réagir prématurément la source d'indium, garantissant ainsi un approvisionnement en vapeur stable et stœchiométrique.

Établissement du gradient thermique

La caractéristique distinctive de cet équipement est sa capacité à maintenir un gradient de température spécifique sur la longueur du tube. Le four crée une région à haute température en amont pour favoriser la sublimation et une région contrôlée à plus basse température en aval. Cette différence spatiale est essentielle pour guider le flux thermodynamique de la réaction.

Transport de vapeur et dépôt

Une fois les précurseurs volatilisés, un gaz porteur inerte transporte la vapeur vers l'aval. Lorsque la vapeur pénètre dans la zone de dépôt plus froide, la baisse de température provoque la sursaturation du matériau. Ce refroidissement contrôlé, rendu possible par la conception multi-zones, déclenche la nucléation et la croissance de cristaux bidimensionnels de haute qualité sur le substrat, plutôt que des amas massifs et incontrôlés.

Comprendre les compromis

Complexité de l'optimisation des paramètres

Bien que les fours multi-zones offrent un contrôle supérieur, ils augmentent considérablement l'espace des variables expérimentales. Vous devez optimiser simultanément la température de la source d'indium, de la source de sélénium et du substrat. Un léger désalignement dans une zone peut perturber l'équilibre de la pression de vapeur, entraînant une mauvaise stœchiométrie ou des réactions incomplètes.

Instabilité de la zone de transition

Les zones situées entre les zones chauffées peuvent souffrir d'un transfert thermique, où la chaleur d'une zone à haute température affecte une zone voisine plus froide. Si le gradient n'est pas suffisamment net, les vapeurs peuvent se condenser prématurément dans la région de transition. Cela entraîne une perte de matériau précurseur et une épaisseur de film potentiellement incohérente sur le substrat cible réel.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un four multi-zones pour la synthèse d'In2Se3, alignez votre configuration sur votre priorité de recherche spécifique :

- Si votre objectif principal est la qualité du cristal : Privilégiez un contrôle précis de la température dans la zone aval pour réguler strictement la cinétique de nucléation et garantir des nanofeuilles grandes et sans défaut.

- Si votre objectif principal est le contrôle de la stœchiométrie : Concentrez-vous sur les zones en amont pour ajuster finement les taux d'évaporation du sélénium par rapport à l'oxyde d'indium, garantissant que le rapport correct de vapeurs atteint le substrat.

Maîtriser le profil thermique de votre four multi-zones est l'étape décisive pour passer du dépôt aléatoire à l'ingénierie de matériaux 2D reproductibles.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse d'In2Se3 | Avantage pour les matériaux 2D |

|---|---|---|

| Zones de chauffage indépendantes | Volatilise séparément les précurseurs de Se et d'In2O3 | Assure un approvisionnement précis en vapeur stœchiométrique |

| Contrôle du gradient thermique | Crée des zones à haute température en amont et plus froides en aval | Déclenche une nucléation et une croissance cristalline contrôlées |

| Gestion du transport de vapeur | Fonctionne avec un gaz porteur pour déplacer les précurseurs sublimés | Prévient les amas massifs et assure l'uniformité du film |

| Traitement découplé | Sépare l'évaporation de la cristallisation | Permet un ajustement précis de la cinétique de nucléation |

Élevez votre synthèse de matériaux avec KINTEK

La synthèse précise de matériaux 2D exige un contrôle thermique absolu. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes haute performance de moufles, tubes, rotatifs, sous vide et CVD conçus pour répondre aux normes rigoureuses de la recherche de laboratoire moderne.

Que vous synthétisiez des nanofeuilles d'In2Se3 ou développiez des applications personnalisées de couches minces, nos fours multi-zones entièrement personnalisables offrent la stabilité thermique et la précision du gradient nécessaires à des résultats reproductibles. Ne laissez pas l'instabilité thermique compromettre votre recherche — faites équipe avec KINTEK pour concevoir votre succès.

Prêt à optimiser votre processus CVD ? Contactez nos experts dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Références

- Fan Zhang, Chenggang Tao. Atomic-scale manipulation of polar domain boundaries in monolayer ferroelectric In2Se3. DOI: 10.1038/s41467-023-44642-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels accessoires sont généralement inclus avec un four tubulaire fendu à trois zones ? Outils essentiels pour un fonctionnement sûr

- Quelles sont les options d'alimentation pour les fours tubulaires à trois zones divisés ? Choisissez la bonne alimentation pour des performances optimales

- Quels facteurs faut-il prendre en compte lors de l'acquisition d'un four tubulaire à trois zones ? Assurez la précision et l'uniformité pour votre laboratoire

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quels sont les inconvénients des fours à tube à chauffage par résistance ? Chauffage lent, températures non uniformes, faible efficacité énergétique

- Quel élément chauffant est utilisé dans un four tubulaire sous vide multi-station et quels types de tubes de four peuvent être utilisés ? Optimisez vos processus à haute température

- Quelles fonctionnalités de contrôle avancées possèdent les fours tubulaires modernes ? Contrôle précis de la température, de l'atmosphère et des données

- Quelle est la fonction principale d'un four tubulaire pour les rubans REBCO ? Trouver les seuils critiques de 175°C